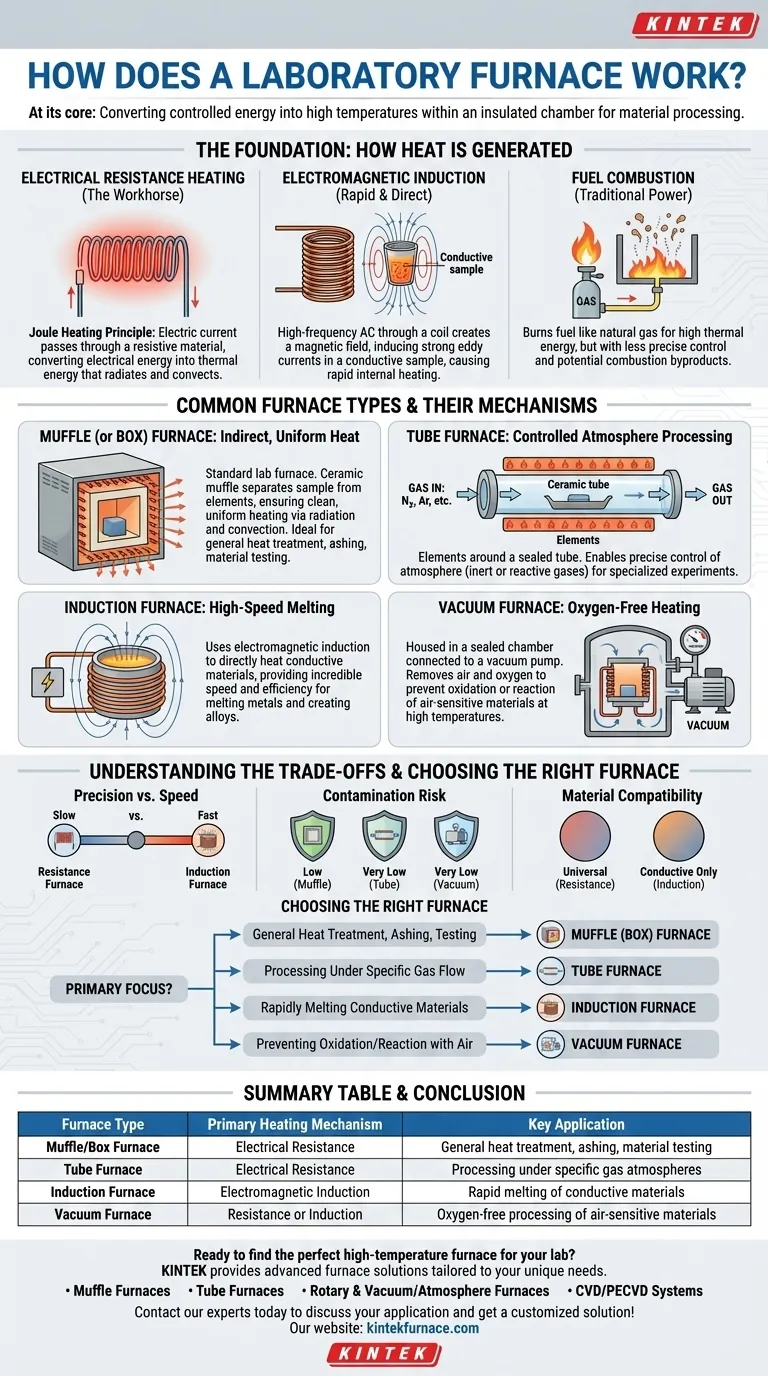

Im Kern nutzt ein Laborofen eine kontrollierte Energiequelle, um hohe Temperaturen in einer isolierten Kammer zur Materialbearbeitung zu erzeugen. Während das Ziel immer Wärme ist, variiert die Methode zur Erzeugung erheblich. Die gängigsten Technologien basieren auf elektrischem Widerstand, elektromagnetischer Induktion oder, seltener in modernen Laboren, direkter Brennstoffverbrennung, um präzise thermische Bedingungen zu erreichen.

Die entscheidende Erkenntnis ist, dass "Laborofen" kein einzelnes Gerät, sondern eine Kategorie von Instrumenten ist. Der spezifische Heizmechanismus – sei es die Strahlungswärme eines Widerstands, die magnetische Energie einer Induktionsspule oder die Verbrennung – bestimmt grundlegend die ideale Anwendung, Geschwindigkeit und Präzision des Ofens.

Die Grundlage: Wie Wärme erzeugt wird

Unterschiedliche Laborziele erfordern unterschiedliche Methoden der Wärmeerzeugung. Das Verständnis der drei primären Mechanismen ist der erste Schritt zur Beherrschung dieser wesentlichen Werkzeuge.

Elektrische Widerstandsheizung (Das Arbeitspferd)

Dies ist die am weitesten verbreitete Technologie in Laboröfen. Sie basiert auf dem einfachen Prinzip der Joule-Erwärmung, bei der ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand geleitet wird.

Diese Heizelemente, oft aus Legierungen wie Kanthal oder Nickel-Chrom, glühen rot, wenn sie dem Stromfluss widerstehen, und wandeln elektrische Energie direkt in thermische Energie um. Diese Wärme strahlt und konvektiert dann durch die Ofenkammer, um die Probe zu erwärmen.

Elektromagnetische Induktion (Schnell & Direkt)

Die Induktionsheizung ist ein grundlegend anderer und direkterer Prozess. Sie verwendet kein traditionelles Heizelement.

Stattdessen wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Probe. Wenn die Probe (oder ihr Tiegel) elektrisch leitfähig ist, induziert dieses Magnetfeld starke elektrische Ströme (Wirbelströme) innerhalb des Materials selbst, wodurch es sich aufgrund seines eigenen inneren Widerstands schnell erwärmt.

Brennstoffverbrennung (Traditionelle Leistung)

Obwohl heute in Präzisionslaboren seltener, erzeugen einige Öfen Wärme durch die Verbrennung von Brennstoffen wie Erdgas oder Propan.

Diese Methode kann eine große Menge thermischer Energie erzeugen, bietet aber eine weniger präzise Temperaturregelung und führt Verbrennungsprodukte in die Heizumgebung ein, die eine Probe kontaminieren können. Sie ist typischerweise für Anwendungen reserviert, bei denen hohe Leistung wichtiger ist als absolute Reinheit.

Gängige Ofentypen und ihre Mechanismen

Das Heizprinzip bestimmt das Design des Ofens und seinen besten Anwendungsfall.

Der Muffelofen (oder Kammerofen): Indirekte, gleichmäßige Wärme

Ein Muffelofen, oft aufgrund seiner Form als Kammerofen bezeichnet, ist der Standard für viele Labore. Er verwendet elektrische Widerstandsheizelemente, die die Wände einer isolierten Kammer auskleiden.

Das Hauptmerkmal ist die "Muffel" – eine Innenverkleidung oder Kammer, typischerweise aus Keramik. Diese Muffel trennt die Probe vom direkten Kontakt mit den Heizelementen. Dieses Design schützt die Probe vor Kontamination und fördert eine sehr gleichmäßige Erwärmung durch Strahlung und Konvektion.

Der Rohrofen: Prozessierung unter kontrollierter Atmosphäre

Ein Rohrofen ist ein spezialisierter Typ eines Widerstandsofens. Die Heizelemente sind zylindrisch um ein Hohlrohr angeordnet, das typischerweise aus Keramik, Quarz oder Metall besteht.

Sein Hauptvorteil ist die Atmosphärenkontrolle. Eine Probe wird in das Rohr gelegt, und die Enden werden versiegelt, sodass spezifische Gase (wie Stickstoff, Argon oder reaktive Gase) während des Heizprozesses durch das Rohr geleitet werden können. Dies ist unerlässlich für Experimente, die in einer inerten oder spezifischen chemischen Umgebung durchgeführt werden müssen.

Der Induktionsofen: Hochgeschwindigkeits-Schmelzen

Dieser Ofen basiert auf dem Prinzip der elektromagnetischen Induktion. Er besteht aus der Stromversorgung, der Spule und einem Tiegel zur Aufnahme des Materials.

Da er das leitfähige Material direkt erwärmt, ist er unglaublich schnell und effizient, was ihn zur idealen Wahl zum Schmelzen von Metallen und zur Herstellung von Legierungen macht. Der Tiegel kann je nach Anwendung entweder leitfähig (wie Graphit, das sich ebenfalls erwärmt) oder nicht leitfähig sein.

Der Vakuumofen: Sauerstofffreies Erhitzen

Ein Vakuumofen ist nicht durch seine Heizmethode, sondern durch seine Betriebsumgebung definiert. Es handelt sich typischerweise um einen Widerstands- oder Induktionsofen, der in einer starken, versiegelten Kammer untergebracht ist, die an eine Vakuumpumpe angeschlossen ist.

Sein Zweck ist es, Luft und Sauerstoff vor und während des Heizzyklus zu entfernen. Dies ist entscheidend für die Verarbeitung von Materialien, die sonst bei hohen Temperaturen oxidieren, verbrennen oder mit Luft reagieren würden.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistung, Anwendungsanforderungen und Kosten.

Präzision vs. Geschwindigkeit

Elektrische Widerstandsöfen bieten eine ausgezeichnete thermische Stabilität und programmierbare Steuerung für langsame, präzise Heizzyklen (Glühen). Induktionsöfen bieten eine unübertroffene Geschwindigkeit, können Metalle in Minuten schmelzen, sind aber möglicherweise weniger stabil für lange Haltezeiten bei einer bestimmten Temperatur.

Kontaminationsrisiko

Muffelöfen bieten eine saubere Heizumgebung und schützen Proben vor den Heizelementen. Rohr- und Vakuumöfen bieten das höchste Schutzniveau, indem sie die Atmosphäre vollständig kontrollieren und Kontaminationen durch Luft, Feuchtigkeit oder Verbrennungsgase eliminieren.

Materialkompatibilität

Widerstandsöfen sind universell; sie können jedes Material erwärmen, das in sie gelegt wird. Induktionsöfen hingegen können nur elektrisch leitfähige Materialien direkt erwärmen. Nichtleitende Materialien können in einem Induktionsofen nur erwärmt werden, wenn sie in einem leitfähigen (z.B. Graphit-) Tiegel platziert werden.

Den richtigen Ofen für Ihre Anwendung wählen

Ihre endgültige Entscheidung sollte ausschließlich von Ihren experimentellen oder Prozesszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Veraschung oder Materialprüfung liegt: Ein elektrischer Muffelofen (Kammerofen) bietet die beste Balance aus Präzision, Sauberkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Proben unter einem spezifischen Gasfluss liegt: Ein Rohrofen ist das erforderliche Werkzeug zur Erzielung präziser Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Metallen oder anderen leitfähigen Materialien liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Effizienz für metallurgische Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oxidation oder Reaktion mit Luft zu verhindern: Ein Vakuumofen ist unerlässlich für die Verarbeitung luftempfindlicher Materialien bei hohen Temperaturen.

Indem Sie den Kernheizmechanismus des Ofens an Ihre Material- und Prozessanforderungen anpassen, stellen Sie genaue, wiederholbare und zuverlässige Ergebnisse sicher.

Zusammenfassungstabelle:

| Ofentyp | Primärer Heizmechanismus | Schlüsselanwendung |

|---|---|---|

| Muffel-/Kammerofen | Elektrischer Widerstand | Allgemeine Wärmebehandlung, Veraschung, Materialprüfung |

| Rohrofen | Elektrischer Widerstand | Verarbeitung unter spezifischen Gasatmosphären |

| Induktionsofen | Elektromagnetische Induktion | Schnelles Schmelzen leitfähiger Materialien |

| Vakuumofen | Widerstand oder Induktion | Sauerstofffreie Verarbeitung luftempfindlicher Materialien |

Bereit, den perfekten Hochtemperaturofen für Ihr Labor zu finden?

Ihr experimenteller Erfolg hängt von einer präzisen thermischen Verarbeitung ab. KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind.

Unsere Produktpalette umfasst:

- Muffelöfen für gleichmäßiges, sauberes Erhitzen.

- Rohröfen für präzise Atmosphärenkontrolle.

- Dreh- & Vakuum-/Atmosphärenöfen für spezielle Prozesse.

- CVD/PECVD-Systeme für fortschrittliche Materialsynthese.

Profitieren Sie von unserer starken Anpassungsfähigkeit, um einen Ofen zu erhalten, der genau Ihren experimentellen Anforderungen entspricht.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.