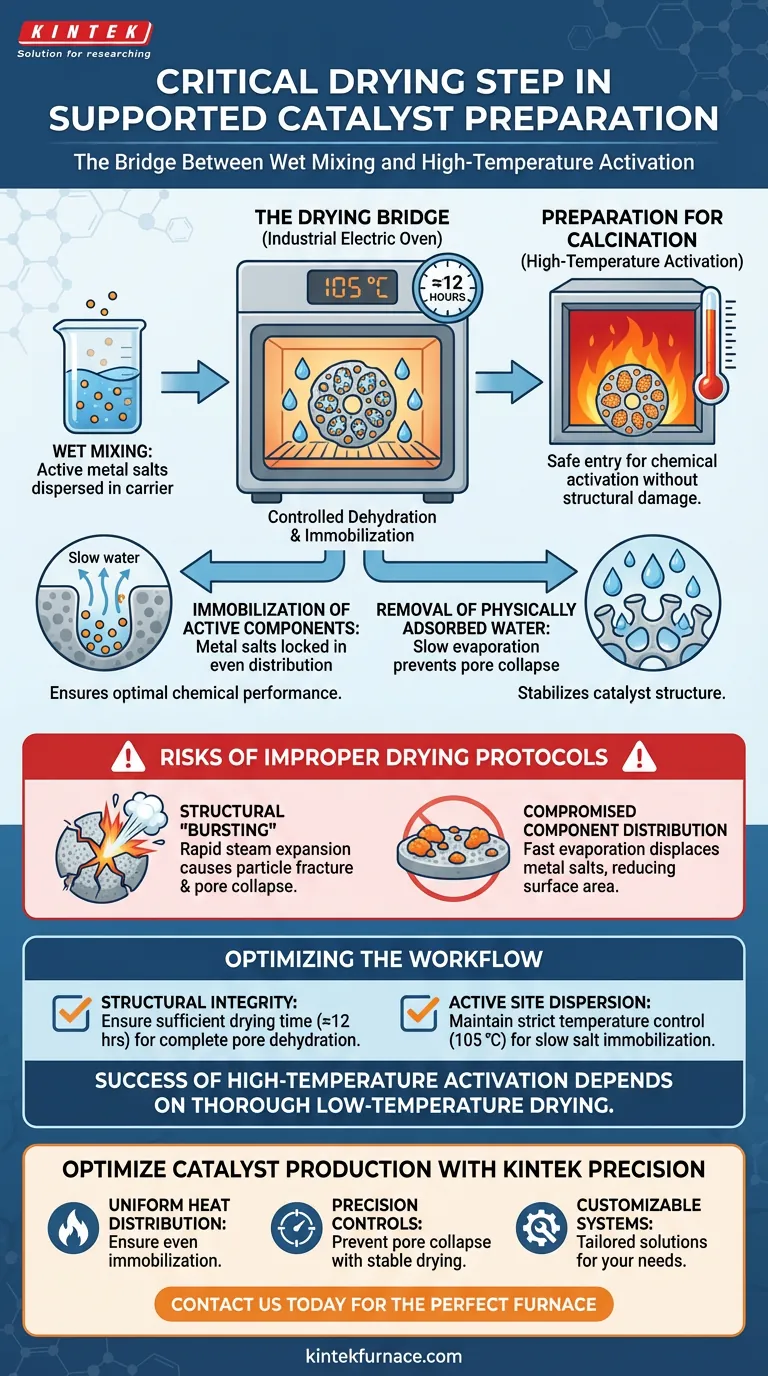

Der Trocknungsschritt bildet die entscheidende Brücke zwischen dem Nassmischen und der Hochtemperaturaktivierung. Die Verwendung eines industriellen Elektroofens immobilisiert aktive Metallsalze effektiv auf der Trägeroberfläche und entfernt Feuchtigkeit in kontrollierter Geschwindigkeit. Ohne diese spezifische Wärmebehandlung würde die physikalische Struktur des Katalysators während der nachfolgenden Kalzinierungsphase beeinträchtigt.

Durch die Aufrechterhaltung einer konstanten Temperatur von 105 °C verdampft der Trocknungsprozess langsam physikalisch adsorbiertes Wasser aus den Katalysatorporen. Diese kontrollierte Dehydratisierung stabilisiert die Katalysatorstruktur und verhindert den katastrophalen Porenschwund und das Aufplatzen von Partikeln, die auftreten, wenn zurückgehaltene Feuchtigkeit während der Hochtemperaturkalzinierung zu schnell expandierendem Dampf wird.

Die Mechanik der kontrollierten Trocknung

Immobilisierung aktiver Komponenten

Während des Nassmischprozesses werden aktive Metallsalze auf dem Träger dispergiert. Der Trocknungsschritt ist unerlässlich, um diese Salze zu immobilisieren auf der Oberfläche des Trägers.

Durch langsames Entfernen des Lösungsmittels (Wasser) werden die aktiven Komponenten in Position verriegelt. Dies gewährleistet eine gleichmäßige Verteilung des katalytischen Materials, was eine Voraussetzung für optimale chemische Leistung ist.

Entfernung von physikalisch adsorbiertem Wasser

Katalysatorträger sind hochporös, und Wasser kann tief in diese Mikrostrukturen eindringen. Ein industrieller Elektroofen, der typischerweise auf 105 °C eingestellt ist, zielt auf dieses physikalisch adsorbierte Wasser ab.

Diese Temperatur reicht aus, um die Verdampfung einzuleiten, ohne vorzeitige chemische Reaktionen oder thermische Schocks auszulösen. Die Standarddauer, oft etwa 12 Stunden, gewährleistet eine vollständige Dehydratisierung des Porennetzwerks.

Vorbereitung auf die Kalzinierung

Die Trocknungsphase ist im Wesentlichen eine Sicherheitsmaßnahme für den nachfolgenden Kalzinierungsschritt. Die Kalzinierung beinhaltet extrem hohe Temperaturen, die darauf abzielen, den Katalysator chemisch zu aktivieren.

Wenn der Katalysator nicht zuerst gründlich getrocknet wird, durchläuft er die Kalzinierung mit einem erheblichen Feuchtigkeitsgehalt. Diese Feuchtigkeit ist die Hauptvariable, die bestimmt, ob die Katalysatorstruktur den abschließenden Erhitzungsprozess übersteht.

Risiken unsachgemäßer Trocknungsprotokolle

Strukturelles "Aufplatzen"

Wenn ein nasser Katalysator sofort hohen Kalzinierungstemperaturen ausgesetzt wird, verdampft das eingeschlossene Wasser sofort. Das Volumen des Wassers dehnt sich schnell aus, wenn es zu Dampf wird.

Dieser Innendruck kann zum Aufplatzen von Katalysatorpartikeln oder zum Kollaps der Porenstruktur führen. Der Trocknungsschritt mildert dies, indem er das Wasser schonend entfernt, bevor hohe Hitze zugeführt wird.

Beeinträchtigte Komponentenverteilung

Schnelle Verdampfung von Feuchtigkeit schädigt nicht nur den Träger, sondern kann auch die aktiven Metalle stören.

Schnelle Verdampfung kann die Metallsalze verdrängen, was zu einer ungleichmäßigen Verteilung oder Agglomeration führt. Dieser Mangel an Gleichmäßigkeit reduziert die für Reaktionen verfügbare Oberfläche erheblich und verschlechtert die endgültige Effizienz des Katalysators.

Optimierung des Katalysatorherstellungsprozesses

Um die physikalische Stabilität und chemische Aktivität Ihrer geträgerten Katalysatoren zu gewährleisten, beachten Sie diese Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Trocknungszyklus ausreichend lang ist (typischerweise 12 Stunden), um die gesamte porengebundene Feuchtigkeit zu entfernen und dampfbedingte Brüche während der Kalzinierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Dispersion aktiver Zentren liegt: Halten Sie eine strenge Temperaturkontrolle von 105 °C ein, um Metallsalze langsam zu immobilisieren und die Migration oder Aggregation aktiver Komponenten zu verhindern.

Der Erfolg der Hochtemperaturaktivierung hängt vollständig von der Gründlichkeit der Niedertemperaturtrocknung ab.

Zusammenfassungstabelle:

| Trocknungsfaktor | Prozessauswirkung | Kritischer Nutzen |

|---|---|---|

| Temperatur (105°C) | Langsame Feuchtigkeitsverdampfung | Verhindert Dampfexpansion & Partikelaufplatzen |

| Lösungsmittelentfernung | Immobilisiert Metallsalze | Gewährleistet gleichmäßige Verteilung aktiver Komponenten |

| Standarddauer | Tiefe Porendehydratisierung | Bereitet den Träger auf Hochtemperaturkalzinierung vor |

| Atmosphärenkontrolle | Kontrollierte Dehydratisierung | Schützt die poröse Mikrostruktur vor dem Zusammenbruch |

Optimieren Sie Ihre Katalysatorproduktion mit KINTEK Precision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung die Effizienz Ihres Katalysators beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der Katalysatorherstellung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Unser Mehrwert für Sie:

- Gleichmäßige Wärmeverteilung: Gewährleistet eine gleichmäßige Immobilisierung aktiver Metallsalze.

- Präzisionssteuerungen: Verhindert Porenschwund durch stabile Niedertemperatur-Trocknungsprotokolle.

- Anpassbare Systeme: Maßgeschneiderte Lösungen, die auf Ihre spezifische Träger- und Salzchemie abgestimmt sind.

Bereit, die Stabilität Ihrer Materialien zu verbessern? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die chemische Vernickelung von Si3N4 aus? Beherrschen Sie die thermische Stabilität für die Beschichtung

- Warum wird eine Kaltisostatische Presse (CIP) für LLTO-Proben verwendet? Erreichen von 98 % relativer Dichte bei Keramiken

- Wie trägt ein Rotationsverdampfer zur Konzentrationsphase von TiO2- und ZrO2-Pasten bei? Präzise Viskosität erreichen

- Was sind die Vorteile der Verwendung eines Mikrowellen-Reaktionssystems? Schnelle & gleichmäßige Synthese von dotiertem Hydroxylapatit

- Warum ist ein Hochpräzisions-Muffelofen für feuerfeste Gießmassen entscheidend? Gewährleistung der strukturellen Integrität & Mineralstabilität

- Wie trägt ein Vakuumdruckinfiltrationssystem zu grünen Körpern aus Diamant/Kupfer-Verbundwerkstoffen bei? Erreichen von 60 % Dichte

- Warum ist die Vorwärmzone eines Hubbalkenofens für Titan/Stahl-Verbundplatten entscheidend? Thermische Spannungen minimieren

- Welche Rolle spielt die Hochvakuum-Thermoverdampfungsanlage bei CsPbBr3-Detektoren? Optimierung der Elektrodenherstellung