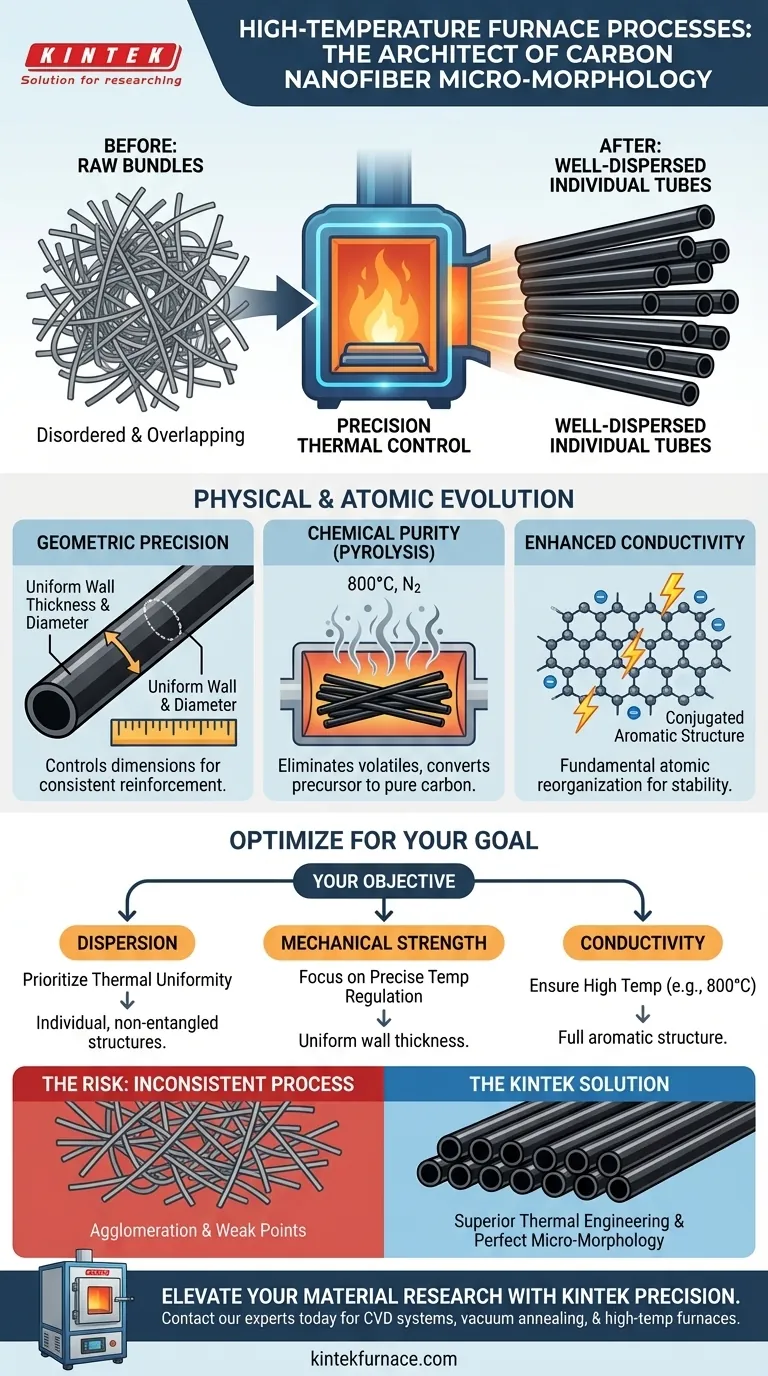

Hochtemperatur-Ofenprozesse sind die primären Architekten der Mikromorphologie von Kohlenstoff-Nanofasern (CNF). Sie steuern den physikalischen Übergang von ungeordneten, überlappenden Bündeln zu gut dispergierten, einzelnen röhrenförmigen Strukturen und definieren dabei kritische geometrische Parameter wie Wandstärke und Durchmesser.

Kernbotschaft Präzise thermische Kontrolle in Systemen wie CVD oder Vakuumglühen ist nicht nur ein Aufheizen; es geht darum, die Architektur der Fasern zu verfeinern. Sie wandelt Rohvorläufer in stabile, leitfähige Fasern mit spezifischen Abmessungen um, die für die Verstärkung von Verbundwerkstoffen optimiert sind.

Die Transformation der physikalischen Struktur

Trennung der Bündel

Rohe oder Vorläuferfasern liegen oft als überlappende, verhedderte Bündel vor.

Die Hochtemperaturumgebung ist der Mechanismus, der diese Aggregate trennt.

Eine ordnungsgemäße Wärmebehandlung stellt sicher, dass das Material in gut dispergierte, einzelne Strukturen übergeht, was eine Voraussetzung für genaue Strukturanalysen und eine effektive Materialleistung ist.

Definition geometrischer Parameter

Die Ofenumgebung bestimmt direkt die physikalischen Abmessungen der Faser.

Insbesondere das thermische Profil steuert die Wandstärke und den Durchmesser der entstehenden Nanofasern.

Die Konsistenz dieser Parameter ist entscheidend, da sie bestimmen, wie gut die Fasern als Füllstoffe in Verbundwerkstoffen funktionieren.

Etablierung klarer Merkmale

Über die Größe hinaus bestimmt die Hitze die Form.

Kontrolliertes Glühen hilft, die innere Architektur aufzulösen und die Bildung von klaren röhrenförmigen Merkmalen zu gewährleisten.

Diese Klarheit der Struktur unterscheidet hochwertige Nanofasern von amorphen Kohlenstoffablagerungen.

Chemische und atomare Entwicklung

Pyrolyse und Entfernung flüchtiger Bestandteile

In bestimmten Anwendungen, wie der Herstellung von CNFs auf Zellulosebasis, erleichtert der Ofen die Pyrolyse.

Bei Temperaturen wie 800 °C unter einer schützenden Stickstoffatmosphäre eliminiert der Ofen flüchtige Bestandteile.

Dieser Reinigungsprozess ist unerlässlich, um den Rohvorläufer in reinen Kohlenstoff umzuwandeln.

Verbesserung von Stabilität und Leitfähigkeit

Die hohe thermische Energie treibt eine grundlegende atomare Umorganisation an.

Sie wandelt das Material in eine konjugierte aromatische Struktur um.

Diese strukturelle Verschiebung verbessert signifikant die elektrische Leitfähigkeit und die allgemeine strukturelle Stabilität der Nanofasern.

Verständnis der Kompromisse

Das Risiko thermischer Instabilität

Die primäre Referenz betont die Notwendigkeit einer "ordnungsgemäßen thermischen Kontrolle".

Wenn das Temperaturprofil schwankt oder ungleichmäßig ist, kann der Übergang von gebündelten zu einzelnen Fasern unvollständig sein.

Dies führt zu Agglomeraten, die schwer zu dispergieren und zu analysieren sind.

Dimensionsinkonsistenz

Ofenbedingungen, die nicht streng reguliert sind, führen zu variablen Wandstärken.

Inkonsistente Abmessungen erzeugen Schwachstellen in der Faser.

Bei Verwendung als Füllstoffe beeinträchtigen diese Unregelmäßigkeiten die mechanische Integrität des endgültigen Verbundwerkstoffs.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kohlenstoff-Nanofasern zu optimieren, müssen Sie Ihre Ofenparameter mit Ihren spezifischen Leistungszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Dispersion liegt: Priorisieren Sie thermische Gleichmäßigkeit, um den vollständigen Übergang von überlappenden Bündeln zu einzelnen, diskreten Fasern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf präzise Temperaturregelung, um eine gleichmäßige Wandstärke und einen gleichmäßigen Faserdurchmesser zu erzielen und konsistente Verstärkungsfähigkeiten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie hohe Prozesstemperaturen (z. B. 800 °C) sicher, um die vollständige Bildung konjugierter aromatischer Strukturen zu fördern.

Letztendlich ist der Ofen nicht nur eine Wärmequelle, sondern ein Präzisionswerkzeug, das die physische Identität und den Nutzen der Nanofaser definiert.

Zusammenfassungstabelle:

| Prozessziel | Thermischer Einfluss | Morphologisches Ergebnis |

|---|---|---|

| Dispersion | Trennung von Bündeln | Einzelne, nicht verhedderte röhrenförmige Strukturen |

| Geometrische Präzision | Kontrolliertes thermisches Profil | Gleichmäßige Wandstärke und Faserdurchmesser |

| Chemische Reinheit | Pyrolyse (z. B. 800 °C in N2) | Entfernung von flüchtigen Bestandteilen und amorphem Kohlenstoff |

| Leitfähigkeit | Atomare Umorganisation | Bildung konjugierter aromatischer Strukturen |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Kohlenstoff-Nanofasern durch überlegene thermische Technik. KINTEK bietet branchenführende CVD-Systeme, Vakuumglühöfen und Hochtemperatur-Röhrenöfen, die speziell dafür entwickelt wurden, die präzise thermische Kontrolle zu liefern, die für perfekte Mikromorphologie und Leitfähigkeit erforderlich ist.

Ob Sie die Produktion skalieren oder die Materialarchitektur verfeinern, unsere fachkundige F&E und kundenspezifischen Fertigungslösungen stellen sicher, dass Ihre Fasern exakte Spezifikationen erfüllen. Stärken Sie Ihr Labor mit KINTEK – Kontaktieren Sie noch heute unsere Experten, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Warum wird ein Vakuumtrockenschrank für BC-FeOOH Biochar verwendet? Schutz der Reaktivität und Verhinderung der Partikelagglomeration

- Was ist die Auswirkung des Sinterns von BZCYYb-Elektrolyt-Pellets bei 1000°C? Steigern Sie noch heute die Leistung Ihrer PCFC

- Wie beeinflusst ein Konstanttemperatur-Heizgerät die Seltenerd-Laugung? Steigert die Extraktionseffizienz auf 95,72 %

- Welche Rolle spielt eine kundenspezifische Trocknungsstation mit Stickstoffspülung? Optimierung der Verarbeitung von Polymer-Blend-Membranen

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor