Die Verwendung eines Vakuumtrockenschranks ist ein präziser Syntheseschritt, der darauf abzielt, die chemische Reaktivität von modifiziertem BC-FeOOH Biochar zu schützen. Durch den Betrieb bei kontrollierten 60 °C unter Unterdruck ermöglicht dieses Gerät die schnelle Entfernung von Lösungsmitteln – insbesondere von Restethylenglykol und Wasser –, ohne das Material schädlichen hohen Temperaturen auszusetzen.

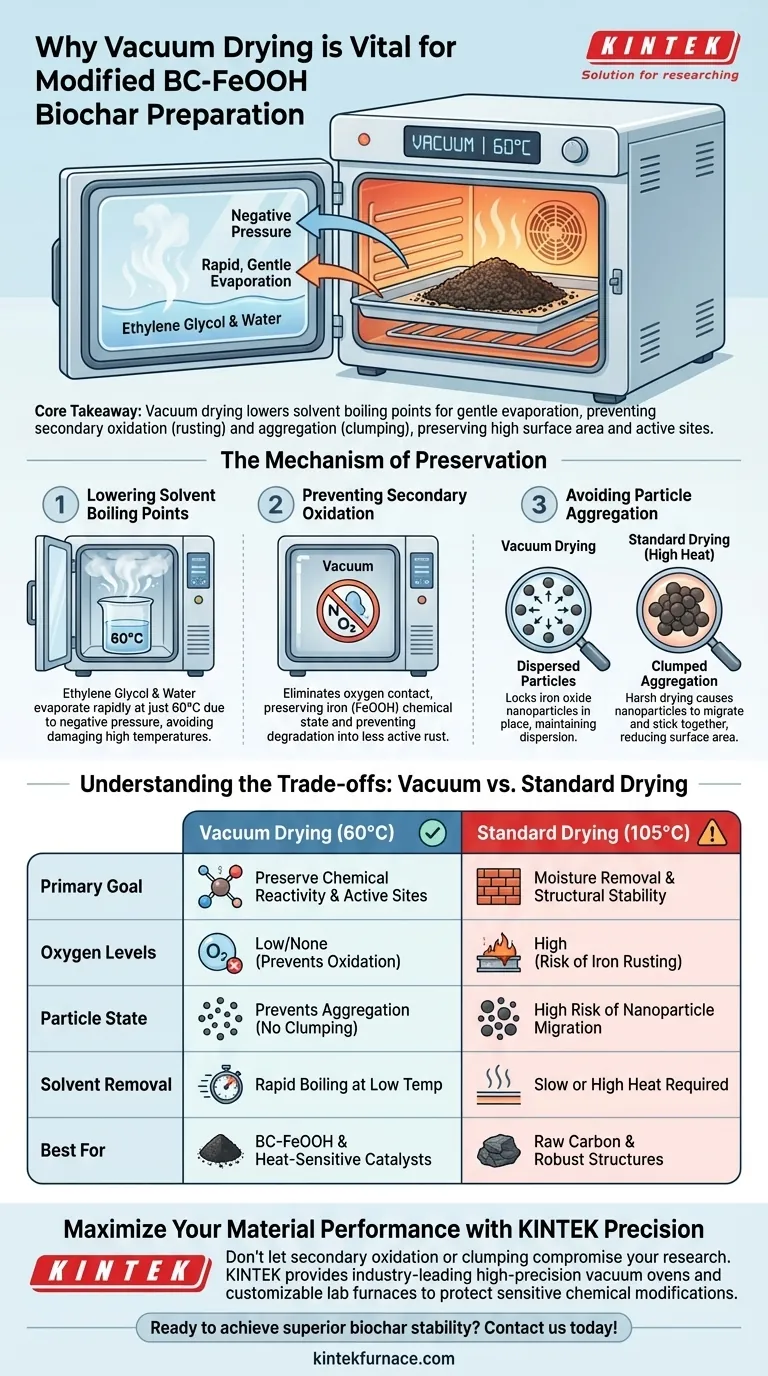

Kernbotschaft: Vakuumtrocknung senkt den Siedepunkt von Lösungsmitteln, um eine schonende Verdampfung zu ermöglichen. Dies verhindert, dass die Eisenoxide rosten (sekundäre Oxidation) oder verklumpen (Agglomeration), und stellt sicher, dass der Biochar die für seine beabsichtigte Leistung erforderliche hohe Oberfläche und aktive Zentren behält.

Der Mechanismus der Konservierung

Um zu verstehen, warum Standardtrocknungsmethoden für dieses spezielle Material versagen, muss man die Wechselwirkung zwischen Druck, Temperatur und chemischer Stabilität betrachten.

Senkung der Siedepunkte von Lösungsmitteln

Die Hauptaufgabe bei dieser Zubereitung ist die Entfernung von Ethylenglykol und Wasser. Ethylenglykol hat typischerweise einen hohen Siedepunkt, was die Entfernung in einem Standardofen ohne Erhöhung der Hitze erschwert.

Unter dem Unterdruck eines Vakuumofens sinken die Siedepunkte dieser Flüssigkeiten erheblich. Dies ermöglicht ihre schnelle Verdampfung bei nur 60 °C, einer Temperatur, die für die Struktur des Biochars sicher ist.

Verhinderung sekundärer Oxidation

Eisenoxide (FeOOH) sind chemisch aktiv und empfindlich gegenüber ihrer Umgebung. Wenn sie hoher Hitze in Gegenwart von Luft ausgesetzt werden, neigen sie zu sekundärer Oxidation.

Die Vakuumtrocknung entfernt Sauerstoff aus der Kammer. Durch den Ausschluss von Luftkontakt während des Heizprozesses wird der spezifische chemische Zustand des Eisens bewahrt und verhindert, dass es in weniger aktive Rostformen zerfällt.

Vermeidung von Partikelagglomeration

Die Leistung hängt von der mikroskopischen Verteilung aktiver Partikel ab. Wenn die Trocknung zu harsch oder langsam ist, neigen Nanopartikel dazu, zu migrieren und zusammenzukleben.

Dieses Phänomen des "Verklumpens", bekannt als Agglomeration, reduziert die Oberfläche des Materials drastisch. Die schonende, schnelle Vakuumtrocknung fixiert die Eisenoxidpartikel an Ort und Stelle und erhält ihre Dispersion auf der Biochar-Oberfläche.

Verständnis der Kompromisse

Während die Vakuumtrocknung für chemisch empfindliche Modifikationen wie BC-FeOOH überlegen ist, ist es wichtig zu verstehen, wann und warum andere Methoden verwendet werden.

Vakuum vs. Standard-Konstanttemperatur

Standard-Konstanttemperaturöfen (oft auf 105 °C eingestellt) werden typischerweise zur Entfernung von Feuchtigkeit aus Rohmaterialien oder robusten Kohlenstoffstrukturen wie chitinbasiertem Kohlenstoff verwendet.

In diesen Fällen besteht das Ziel einfach darin, zu verhindern, dass Kapillarkräfte die Porenstruktur kollabieren lassen.

Die Kosten der Komplexität

Die Vakuumtrocknung ist komplexer und geräteintensiver als die Standardtrocknung. Für BC-FeOOH würde die Verwendung eines Standardofens jedoch wahrscheinlich zu oxidierten, verklumpten Eisenpartikeln führen, wodurch der Biochar trotz erhaltener Porenstruktur unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Trocknungsmethode bestimmt die Endqualität Ihres katalytischen oder adsorbierenden Materials.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung chemisch aktiver Zentren liegt (z. B. Metalloxide): Verwenden Sie Vakuumtrocknung, um Oxidationsrisiken zu senken und Partikelagglomeration bei niedrigen Temperaturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität von Rohkohlenstoff liegt: Verwenden Sie einen Standard-Konstanttemperatur-Ofen, um Feuchtigkeit gründlich zu entfernen und Pore kollaps aufgrund von Kapillarkräften zu verhindern.

Bei der Modifikation von Biochar geht es beim Trocknungsschritt nicht nur um die Entfernung von Wasser; es geht darum, die Chemie des Materials in seinem effektivsten Zustand einzufrieren.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60°C) | Standardtrocknung (105°C) |

|---|---|---|

| Hauptziel | Erhaltung der chemischen Reaktivität & aktiven Zentren | Feuchtigkeitsentfernung & strukturelle Stabilität |

| Sauerstoffgehalt | Niedrig/Kein (Verhindert sekundäre Oxidation) | Hoch (Risiko von Eisenrost) |

| Partikelzustand | Verhindert Agglomeration (Verklumpung) | Hohes Risiko der Nanopartikelmigration |

| Lösungsmittelentfernung | Schnelles Sieden bei niedriger Temperatur | Langsame Verdampfung oder erfordert hohe Hitze |

| Am besten geeignet für | BC-FeOOH und hitzeempfindliche Katalysatoren | Rohkohlenstoffmaterialien und robuste Strukturen |

Maximieren Sie die Leistung Ihres Materials mit KINTEK Precision

Lassen Sie nicht zu, dass sekundäre Oxidation oder Partikelagglomeration Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, darunter hochpräzise Vakuumöfen und anpassbare Laboröfen, die darauf ausgelegt sind, Ihre empfindlichsten chemischen Modifikationen zu schützen. Unterstützt durch erstklassige F&E und Fertigung umfasst unser Sortiment Muffel-, Rohr-, Rotations- und Vakuumsysteme, die auf Ihre einzigartigen Synthesebedürfnisse zugeschnitten sind.

Bereit, überlegene Biochar-Stabilität zu erreichen? Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist die Hauptfunktion eines Bridgman-Ofens? Beherrschung der gerichteten Erstarrung für Superlegierungen

- Warum wird MgO als harte Schablone für die Umwandlung von Abfall-PET in Kohlenstoff verwendet? Erschließung von 3D-Porösen Strukturen

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Was ist die Funktion eines Vakuumtrockenschranks bei der Nachbehandlung von PPy/alpha-Fe2O3-Verbundwerkstoffen? Expertenmeinungen

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Ölpalmschalen für Biokohle? Gewährleistung einer Spitzenbiomassequalität

- Warum ist eine gleichmäßige thermische Verteilung für die Synthese von Siliziumdioxid-Nanopartikeln entscheidend? Erreichen Sie 100% Phasenübergang