Eine gleichmäßige thermische Verteilung zu erreichen ist der entscheidende Faktor für die erfolgreiche Synthese von kristallinen Siliziumdioxid-Nanopartikeln, da sie einen konsistenten Phasenübergang über das gesamte Materialvolumen gewährleistet. Ohne präzise thermische Homogenität, insbesondere bei kritischen Temperaturen wie 900 °C, gelingt es dem amorphen Vorläufer nicht, sich gleichmäßig umzuwandeln, was zu einem beeinträchtigten Material mit unvorhersehbaren Eigenschaften führt.

Gleichmäßiges Heizen ist nicht nur Temperaturkontrolle; es ist der spezifische Mechanismus, der lokale Defekte verhindert und sicherstellt, dass das Material vollständig von einem amorphen in einen stabilen kristallinen Zustand übergeht. Diese Konsistenz ist die Voraussetzung für strukturelle Integrität und zuverlässige elektrochemische Leistung.

Die Mechanik des Phasenübergangs

Umwandlung amorpher Vorläufer

Der Syntheseprozess beruht auf der Umwandlung eines amorphen Siliziumdioxid-Vorläufers in eine strukturierte kristalline Form, wie z. B. Cristobalit.

Die Rolle der Temperaturkonsistenz

Diese Umwandlung erfordert eine anhaltende Einwirkung hoher Temperaturen, insbesondere um 900 °C. Wenn die Wärme ungleichmäßig zugeführt wird, wird die Energie, die zur Auslösung dieses Phasenwechsels benötigt wird, nicht gleichmäßig verteilt.

Gewährleistung eines vollständigen Übergangs

Eine gleichmäßige Verteilung stellt sicher, dass jedes Nanopartikel innerhalb der Charge die notwendige Energie erhält, um gleichzeitig die Kristallisationsschwelle zu überschreiten.

Auswirkungen auf die strukturelle Integrität

Verhinderung lokaler Defekte

Wenn die thermische Verteilung variiert, führt dies zu "heißen" oder "kalten" Stellen im Ofen. Diese Abweichungen verursachen lokale Defekte, bei denen die Kristallstruktur entweder unvollkommen oder unvollständig ist.

Beseitigung von Schwachstellen

Eine gleichmäßige thermische Umgebung verhindert Spannungsstellen im Material. Dies stellt sicher, dass die endgültigen Nanopartikel eine konsistente, defektfreie Gitterstruktur aufweisen, die für die Haltbarkeit unerlässlich ist.

Implikationen für die elektrochemische Leistung

Der Zusammenhang mit der Funktionalität

Für Hochleistungsanwendungen bestimmt die physikalische Struktur des Nanopartikels sein elektrochemisches Verhalten.

Vorhersagbarkeit und Effizienz

Inkonsistenzen beim Heizen führen zu Variationen in der Kristallinität. Dies führt zu einem Material, das unvorhersehbar funktioniert. Gleichmäßiges Heizen stellt sicher, dass die elektrochemischen Eigenschaften maximiert und über die gesamte Charge hinweg konsistent sind.

Die Risiken thermischer Inkonsistenz

Unvollständige Phasenbildung

Der Hauptfehler beim ungleichmäßigen Heizen ist die Produktion eines "Mischphasen"-Materials. Einige Bereiche können vollständig zu Cristobalit kristallisieren, während andere teilweise amorph bleiben.

Beeinträchtigte Materialqualität

Dieser Mangel an Homogenität beeinträchtigt die Gesamtqualität der Synthese. Er macht das Material ungeeignet für Anwendungen, bei denen hohe strukturelle Integrität und spezifische elektrochemische Eigenschaften nicht verhandelbar sind.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Syntheseprozess zu optimieren, konzentrieren Sie sich darauf, wie die thermische Verteilung mit Ihren spezifischen Materialanforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Ofenkalibrierung, um kalte Stellen zu beseitigen und sicherzustellen, dass kein Teil des Materialvolumens unter lokalen Gitterdefekten leidet.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Stellen Sie absolute thermische Homogenität bei 900 °C sicher, um eine 100%ige vollständige Phasenübergang von amorph zu kristallin zu garantieren.

Die Beherrschung der thermischen Verteilung ist der einzige Weg, einen flüchtigen Vorläufer in ein zuverlässiges Hochleistungs-Nanopartikel zu verwandeln.

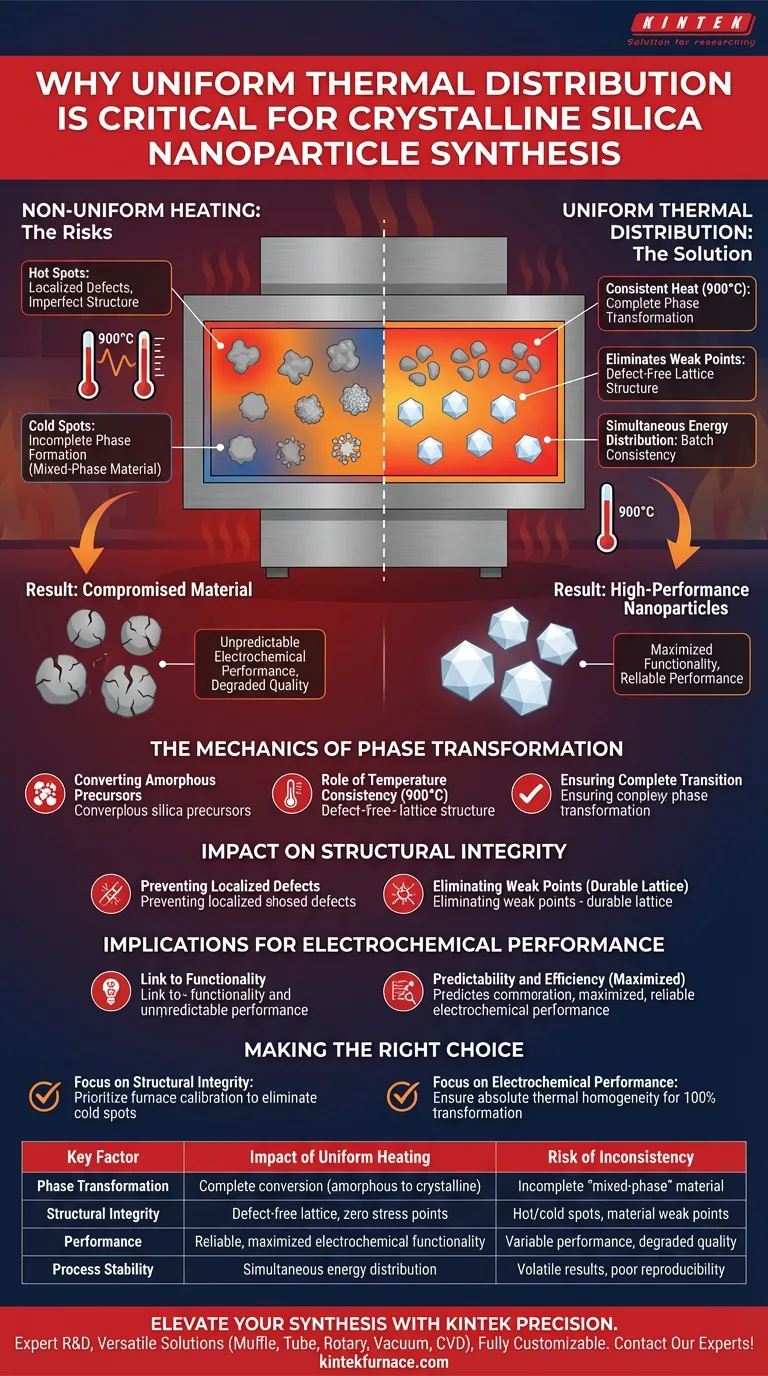

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung des gleichmäßigen Heizens | Risiko der Inkonsistenz |

|---|---|---|

| Phasenübergang | Vollständige Umwandlung von amorph zu kristallin (z. B. Cristobalit) | Unvollständiges "Mischphasen"-Material mit unvorhersehbaren Eigenschaften |

| Strukturelle Integrität | Defektfreie Gitterstruktur ohne lokale Spannungsstellen | Heiße/kalte Stellen, die zu Materialschwächestellen und Defekten führen |

| Leistung | Zuverlässige und maximierte elektrochemische Funktionalität | Variable Leistung und verminderte Materialqualität |

| Prozessstabilität | Gleichzeitige Energieverteilung über die gesamte Charge | Volatile Ergebnisse und schlechte Chargen-zu-Chargen-Reproduzierbarkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Inkonsistenz Ihre Forschungsergebnisse beeinträchtigt. Bei KINTEK verstehen wir, dass 100% Phasenübergang absolute thermische Homogenität erfordert. Unsere Hochtemperatur-Ofenlösungen sind darauf ausgelegt, heiße Stellen zu eliminieren und eine stabile, gleichmäßige Erwärmung für kritische Prozesse wie die Synthese von Siliziumdioxid-Nanopartikeln zu gewährleisten.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Präzisionsgefertigte Systeme, zugeschnitten auf High-Tech-Anwendungen.

- Vielseitige Lösungen: Von Muffel- und Rohröfen bis hin zu Rotations-, Vakuum- und CVD-Systemen.

- Vollständig anpassbar: Ausrüstung, die auf Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zugeschnitten ist.

Stellen Sie noch heute die strukturelle Integrität Ihrer Materialien sicher. Kontaktieren Sie jetzt unsere Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Wie simulieren Laböfen Brandumgebungen für UHPFRC-Tests? Erreichen der ISO834-Standardkonformität

- Wie unterscheiden sich Durchlauföfen von Kammeröfen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Welche Rolle spielt ein Mikrowellen-Chemie-Reaktor bei der Synthese von Kohlenstoff-Xerogelen? Präzise Kontrolle & Effizienz

- Wie wirkt sich ein industrieller Vakuumtrockenschrank auf die Leistung von Elektroden aus? Optimierung der Stabilität von Natrium-Ionen-Batterien

- Wie stellt ein Elektroofen eine genaue Vergasung sicher? Beherrschen Sie die isotherme und dynamische thermische Steuerung

- Was ist der Zweck der Verwendung eines kontinuierlichen Glühofens? Optimierung der Normalisierung und Leistung von Siliziumstahl