Der Elektroofen fungiert als Präzisionsinstrument, das die Genauigkeit der Vergasungsdaten von Schwarzlauge-Kohle durch strenge Kontrolle der thermischen Umgebung bestimmt. Er gewährleistet die experimentelle Gültigkeit, indem er während isothermer Tests eine feste, konstante Temperatur aufrechterhält oder während dynamischer Experimente eine präzise lineare Heizrampe – speziell von 700 bis 900 Grad Celsius – ausführt.

Der Elektroofen bietet die notwendige Kontrolle, um die Temperatur als Variable zu isolieren, sodass Forscher die komplexen, transienten thermischen Prozesse industrieller Rückgewinnungskessel in einer kontrollierten Laborumgebung simulieren können.

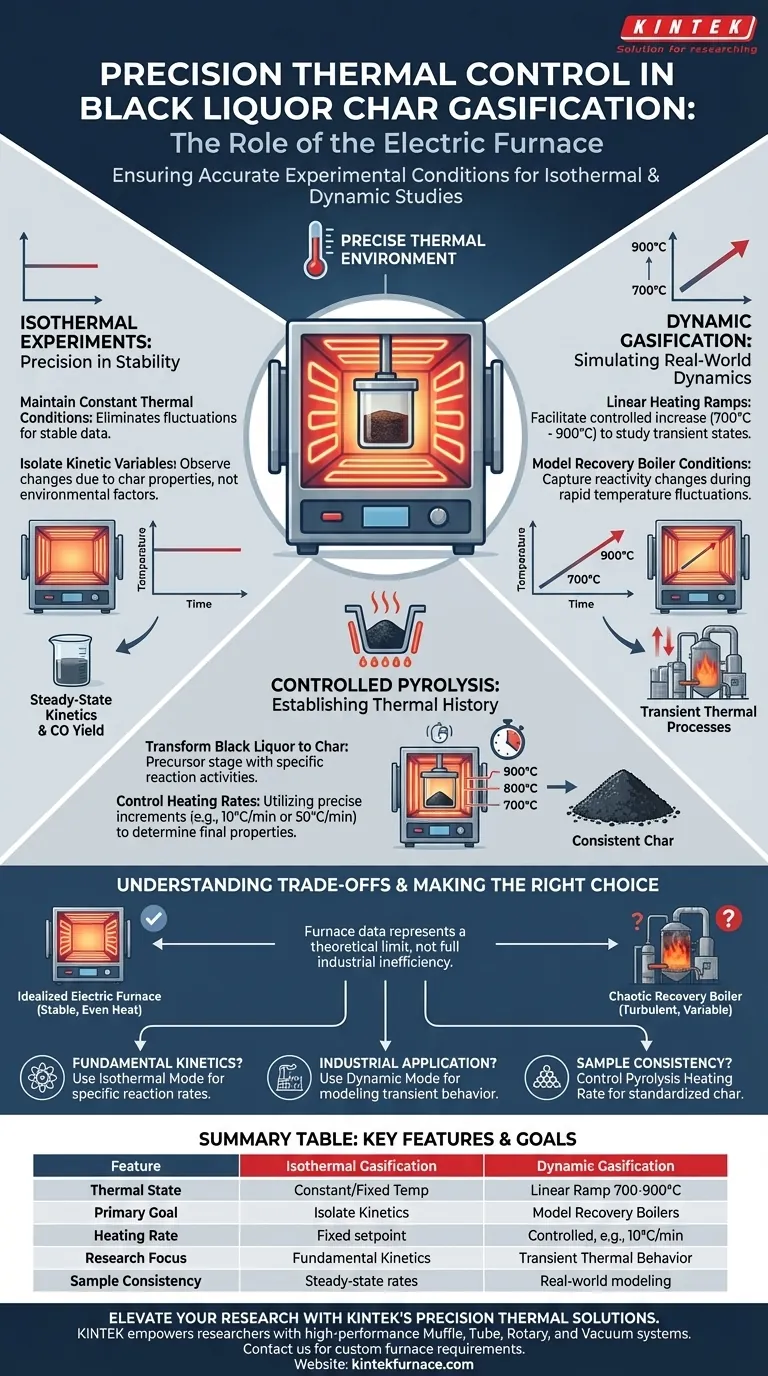

Präzision bei isothermen Experimenten

Aufrechterhaltung konstanter thermischer Bedingungen

Bei der isothermen Vergasung ist die primäre Anforderung Stabilität. Der Elektroofen wird so programmiert, dass er eine bestimmte Solltemperatur erreicht und streng beibehält.

Diese konstante Umgebung eliminiert thermische Schwankungen, die Daten verzerren könnten. Durch die Beibehaltung einer festen Temperatur können Forscher genau bewerten, wie bestimmte Temperaturen die Ausbeute an Kohlenmonoxid (CO) und andere Reaktionsprodukte direkt beeinflussen.

Isolierung kinetischer Variablen

Durch die Eliminierung von Temperaturvarianzen stellt der Ofen sicher, dass alle beobachteten Änderungen der Reaktionsraten auf die chemischen Eigenschaften der Kohle und nicht auf externe Umgebungsfaktoren zurückzuführen sind. Dies ermöglicht die präzise Berechnung der Reaktionskinetik unter stationären Bedingungen.

Simulation realer Dynamiken

Lineare Heizrampen

Reale industrielle Prozesse sind selten statisch. Um diese transienten Zustände zu untersuchen, wird der Elektroofen im dynamischen Modus zur Erleichterung der linearen Erwärmung eingesetzt.

Nach Angaben der Primärdaten erhöht der Ofen die Temperatur gezielt von 700 bis 900 Grad Celsius. Diese kontrollierte Erhöhung ermöglicht es den Forschern, das Verhalten der Kohle beim Übergang durch kritische thermische Zonen zu beobachten.

Modellierung von Rückgewinnungskesselbedingungen

Das ultimative Ziel der dynamischen Vergasung ist die Simulation der Umgebung in einem Rückgewinnungskessel. Diese Kessel erfahren schnelle Temperaturänderungen und keine einzelne feste Wärme.

Durch den Einsatz des Elektroofens zur Nachahmung dieser transienten thermischen Prozesse können Forscher Reaktivitätsänderungen über verschiedene Temperaturintervalle hinweg erfassen. Dies liefert Daten, die für tatsächliche industrielle Abläufe weitaus relevanter sind als statische Tests allein.

Die Rolle der kontrollierten Pyrolyse

Festlegung der thermischen Geschichte

Bevor die Vergasung stattfinden kann, muss die Schwarzlauge in Kohle umgewandelt werden. Der Elektroofen wird auch in dieser Vorstufe eingesetzt, um getrocknete Schwarzlauge mit spezifischen Reaktionsaktivitäten in Kohle umzuwandeln.

Kontrolle der Heizraten

Der Ofen steuert die Heizraten während dieser Pyrolysephase mit präzisen Schritten wie 10°C/min oder 50°C/min.

Diese Präzision ist entscheidend, da die thermische Geschichte der Kohle ihre endgültigen physikochemischen Eigenschaften bestimmt. Durch die strenge Kontrolle der anfänglichen Heizumgebung stellt der Ofen sicher, dass das für die Vergasungsforschung verwendete Basismaterial konsistent und reproduzierbar ist.

Verständnis der Kompromisse

Idealisierte vs. chaotische Umgebungen

Während ein Elektroofen eine hohe Präzision bietet, schafft er eine „ideale“ Umgebung. Er liefert eine gleichmäßige Wärmeleitung von innen nach außen und stellt sicher, dass die Probe gleichmäßig ihren Zündpunkt erreicht.

Industrielle Rückgewinnungskessel sind jedoch turbulent und chaotisch. Die aus einem ruhigen, elektrisch beheizten Ofen gewonnenen Daten stellen eine grundlegende theoretische Grenze dar. Sie erfassen möglicherweise nicht vollständig die Ineffizienzen oder mechanischen Variablen, die in großen Industrieanlagen vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer experimentellen Daten zu maximieren, wählen Sie den Betriebsmodus des Ofens, der Ihren spezifischen Forschungszielen entspricht.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Kinetik liegt: Verwenden Sie den Isothermalen Modus, um spezifische Reaktionsraten und CO-Ausbeuten bei festen Temperaturen ohne Störungen durch thermische Übergänge zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Anwendung liegt: Verwenden Sie den Dynamischen Modus mit linearer Erwärmung (700–900 °C), um zu modellieren, wie die Kohle unter den sich ändernden thermischen Bedingungen eines Rückgewinnungskessels reagiert.

- Wenn Ihr Hauptaugenmerk auf der Probenkonsistenz liegt: Stellen Sie sicher, dass der Ofen die Pyrolyse-Heizrate (z. B. 10 °C/min) steuert, um die physikochemischen Eigenschaften der Kohle vor Beginn der Vergasung zu standardisieren.

Präzise thermische Kontrolle ist die Brücke zwischen theoretischer Chemie und praktischer industrieller Optimierung.

Zusammenfassungstabelle:

| Merkmal | Isotherme Vergasung | Dynamische Vergasung |

|---|---|---|

| Thermischer Zustand | Konstante/feste Temperatur | Lineare Heizrampe (700–900 °C) |

| Hauptziel | Isolierung kinetischer Variablen & CO-Ausbeute | Modellierung industrieller Rückgewinnungskessel |

| Heizrate | Stabile Festpunkteinstellung | Kontrolliert (z. B. 10 °C/min oder 50 °C/min) |

| Forschungsfokus | Grundlegende Reaktionskinetik | Transientes thermisches Verhalten |

| Probenkonsistenz | Stationäre Reaktionsraten | Modellierung realer Anwendungen |

Erweitern Sie Ihre Forschung mit KINTEKs präzisen thermischen Lösungen

Präzise thermische Kontrolle ist die entscheidende Brücke zwischen theoretischer Chemie und industriellem Erfolg. KINTEK rüstet Forscher mit Hochleistungs-Muffel-, Rohr-, Rotations- und Vakuumsystemen aus, die für die anspruchsvollsten isothermen und dynamischen Vergasungsstudien entwickelt wurden.

Unsere Geräte, unterstützt durch F&E-Expertise und spezialisierte Fertigung, stellen sicher, dass Ihr Labor industrielle Bedingungen mit absoluter Genauigkeit replizieren kann. Egal, ob Sie Standard-CVD-Systeme oder voll anpassbare Hochtemperaturöfen benötigen, die auf Ihre einzigartige Schwarzlauge-Kohle-Forschung zugeschnitten sind, KINTEK liefert die Konsistenz, die Ihre Daten erfordern.

Sind Sie bereit, Ihre experimentelle thermische Geschichte zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige häufige Anwendungen von Laboröfen? Präzision bei der Materialumwandlung freisetzen

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Welche Ofenart wird zur Wärmebehandlung eingesetzt? Wählen Sie die richtige Lösung für Ihre Materialien

- Warum werden Cu2O- und Ga2O3-Targets für CuGaO2-Filme bevorzugt? Präzision beim Sputtern von Delafossiten erreichen

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Welche zusätzlichen Vorteile bieten Vakuumkammern über die Umweltkontrolle hinaus? Verbesserung der Materialreinheit und Prozesseffizienz

- Was ist der Zweck der Verwendung eines Umlufttrockenschranks bei 100 °C? Optimierung der Synthese von Fe3O4@Fe-AC-Kompositen

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Metallpulvern? Gewährleistung von Reinheit & Verhinderung von Oxidation