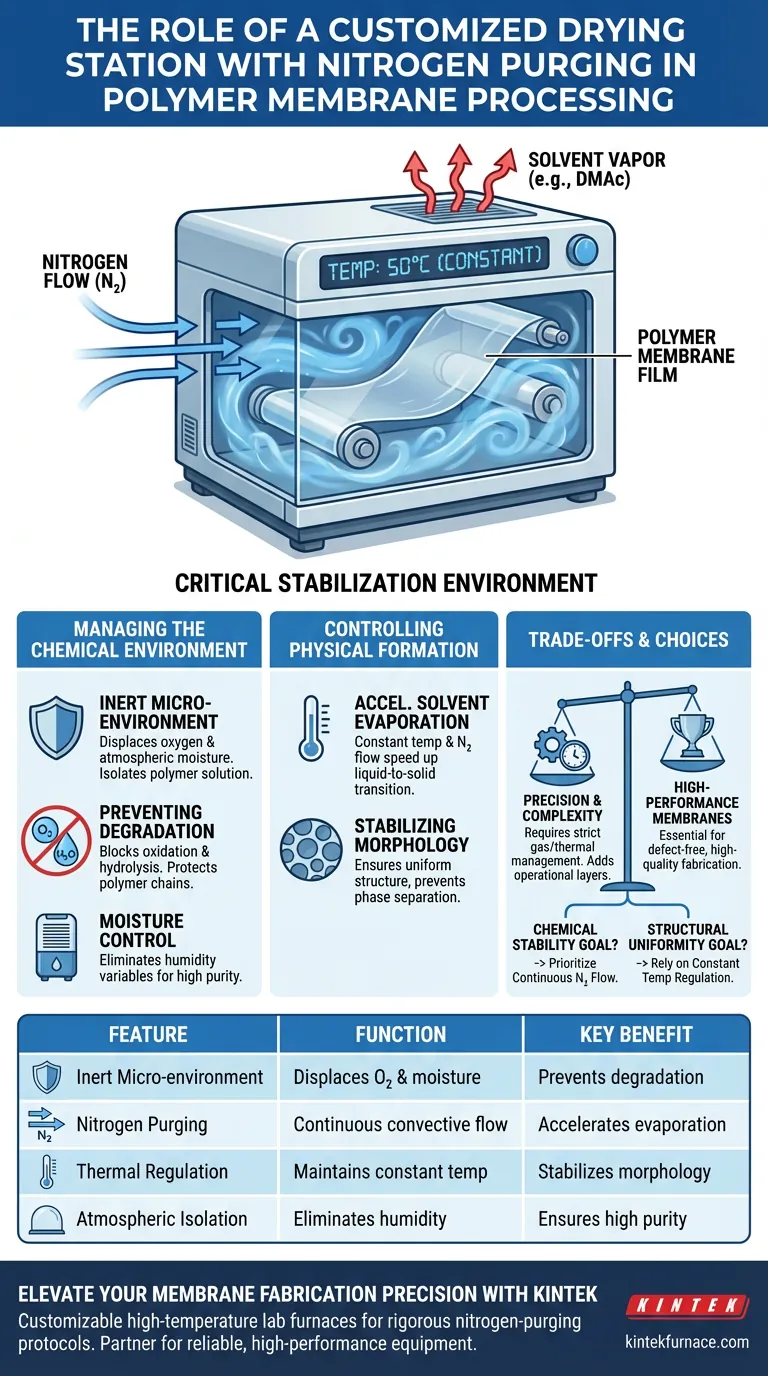

Eine kundenspezifische Trocknungsstation mit Stickstoffspülung dient als kritische Stabilisierungsumgebung für die Verarbeitung von Polymer-Blend-Membranen. Ihre Hauptaufgabe besteht darin, eine kontrollierte inerte Mikroumgebung zu schaffen, die die Verdunstung von Lösungsmitteln wie DMAc beschleunigt und gleichzeitig das Material von atmosphärischen Variablen isoliert. Durch die Aufrechterhaltung einer konstanten Temperatur und eines kontinuierlichen Gasflusses verhindert die Station chemische Degradation und stellt sicher, dass sich die physikalische Struktur der Membran korrekt entwickelt.

Durch die Eliminierung von atmosphärischer Feuchtigkeit und Sauerstoff schützt die Stickstoffspülung das Polymer vor Oxidation und Hydrolyse und fixiert gleichzeitig die gewünschte Morphologie in der empfindlichsten Phase der Filmbildung.

Management der chemischen Umgebung

Schaffung einer inerten Atmosphäre

Das größte Risiko beim Memberguss ist die Exposition gegenüber reaktiven Elementen in der Luft. Ein kontinuierlicher Stickstoffstrom verdrängt die Standardatmosphäre, die die Membran umgibt.

Dies schafft eine inerte Mikroumgebung, die die Polymerlösung effektiv isoliert.

Verhinderung chemischer Degradation

Viele Polymere sind anfällig für Degradation, wenn sie während des Übergangs von flüssig zu fest Luft ausgesetzt sind. Insbesondere schützt die Stickstoffabschirmung vor Oxidation, die Polymerketten abbauen kann.

Sie verhindert auch Hydrolyse, eine Reaktion mit Wasserdampf, die die chemischen Eigenschaften der Membran verändern kann.

Feuchtigkeitskontrolle

Die atmosphärische Luftfeuchtigkeit ist eine Hauptvariable, die Defekte bei der Membranbildung verursachen kann. Die Trocknungsstation stellt sicher, dass das Material in einer feuchtigkeitsfreien Zone verarbeitet wird.

Diese Isolierung ist entscheidend für die Aufrechterhaltung der Reinheit des Polymerblends während der anfänglichen Gussphase.

Kontrolle der physikalischen Bildung

Beschleunigung der Lösungsmittelverdunstung

Die Station ist typischerweise so eingestellt, dass sie eine konstante Temperatur, z. B. 50 °C, aufrechterhält. In Kombination mit dem konvektiven Stickstofffluss beschleunigt dies die Entfernung von Lösungsmitteln wie DMAc.

Eine schnelle, kontrollierte Verdunstung ist notwendig, um die Membran effizient von einem flüssigen in einen festen Film zu überführen.

Stabilisierung der Morphologie

Die Geschwindigkeit und Gleichmäßigkeit der Lösungsmittelentfernung bestimmen direkt die endgültige Struktur der Membran. Ein unkontrollierter Trocknungsprozess kann zu Phasentrennung oder inkonsistenten Porenstrukturen führen.

Die Stickstoffspülung hilft, die gemischte Morphologie zu stabilisieren und stellt sicher, dass die interne Struktur der Membran wie vorgesehen gebildet wird.

Verständnis der Kompromisse

Die Anforderung an Präzision

Die Wirksamkeit dieses Systems hängt vollständig von der Konsistenz ab. Eine Schwankung des Stickstoffflusses oder der Temperatur stört sofort die inerte Mikroumgebung.

Wenn der Fluss unterbrochen wird, kann atmosphärische Feuchtigkeit wieder in die Kammer eindringen und die schützenden Vorteile zunichtemachen.

Komplexität der Ausrüstung

Im Gegensatz zur Trocknung an der freien Luft erfordert dieser Ansatz spezielle Ausrüstung zur Aufrechterhaltung der Mikroumgebung. Sie müssen Gasversorgung und thermische Regler streng verwalten.

Dies fügt eine zusätzliche operative Komplexität im Vergleich zu passiven Trocknungsmethoden hinzu, ist aber für die Herstellung hochwertiger Membranen notwendig.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Membranverarbeitung zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie den kontinuierlichen Stickstofffluss, um Hydrolyse und Oxidation in chemisch empfindlichen Polymerketten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Verlassen Sie sich auf die konstante Temperaturregelung, um die Verdunstungsraten von Lösungsmitteln zu steuern und die interne Morphologie der Membran zu stabilisieren.

Präzision in der Trocknungsphase ist oft der Unterschied zwischen einem defekten Film und einer Hochleistungsmembran.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Membranverarbeitung | Hauptvorteil |

|---|---|---|

| Inerte Mikroumgebung | Verdrängt Sauerstoff und atmosphärische Feuchtigkeit | Verhindert Oxidations- und Hydrolyse-Degradation |

| Stickstoffspülung | Bietet kontinuierlichen konvektiven Gasfluss | Beschleunigt die Verdunstung von Lösungsmitteln (z. B. DMAc) |

| Thermische Regelung | Hält konstante Temperatur (z. B. 50 °C) | Stabilisiert Morphologie und Porenstruktur |

| Atmosphärische Isolierung | Eliminiert Feuchtigkeitsvariablen | Gewährleistet hohe Reinheit und strukturelle Gleichmäßigkeit |

Verbessern Sie die Präzision Ihrer Membranherstellung

Das Erreichen der perfekten Polymermorphologie erfordert absolute Kontrolle über Ihre thermische und chemische Umgebung. KINTEK bietet branchenführende Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um die strengen Anforderungen Ihrer Stickstoffspülungs- und Trocknungsprotokolle zu erfüllen. Lassen Sie nicht zu, dass atmosphärische Variablen Ihre Forschung beeinträchtigen – arbeiten Sie mit KINTEK für zuverlässige, Hochleistungsgeräte zusammen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Laborofen-Anforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist ein Reaktionsgefäß mit Druckregelung für die Synthese von Ru-Nanopartikeln notwendig? Präzisionsmorphologie erzielen

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie

- Warum ist die Vorwärmzone eines Hubbalkenofens für Titan/Stahl-Verbundplatten entscheidend? Thermische Spannungen minimieren

- Wie beeinflussen Kühlringe spezifisch die Verteilung des Temperaturfeldes? Experteneinschätzung zum Kristallguss

- Was ist der Zweck der Verwendung eines Spiral-Kornselektors? Erzielung von Einkristallpräzision bei Metallgussstücken

- Warum ist Wasserabschreckung für metastabile Phasen in Titan entscheidend? Entriegeln Sie die Festigkeit von Hochleistungslegierungen

- Was ist die Bedeutung der Wärmebehandlung für Ni-reiche NCM811? Präzise Synthese von Batteriekathoden meistern

- Was sind die technischen Kernvorteile der Verwendung von SPS für Titandiborid-Keramiken? Hohe Dichte und feine Körner erzielen