Spark Plasma Sintering (SPS) verändert die Herstellung von Titandiborid grundlegend, indem es gepulste elektrische Ströme nutzt, um interne Wärme direkt in der Graphitform und der Probe selbst zu erzeugen. Dieser Mechanismus ermöglicht Aufheizraten von mehreren hundert Grad pro Minute, was die Reinigung von Pulveroberflächen und die vollständige Verdichtung des Materials in wenigen Minuten statt Stunden ermöglicht.

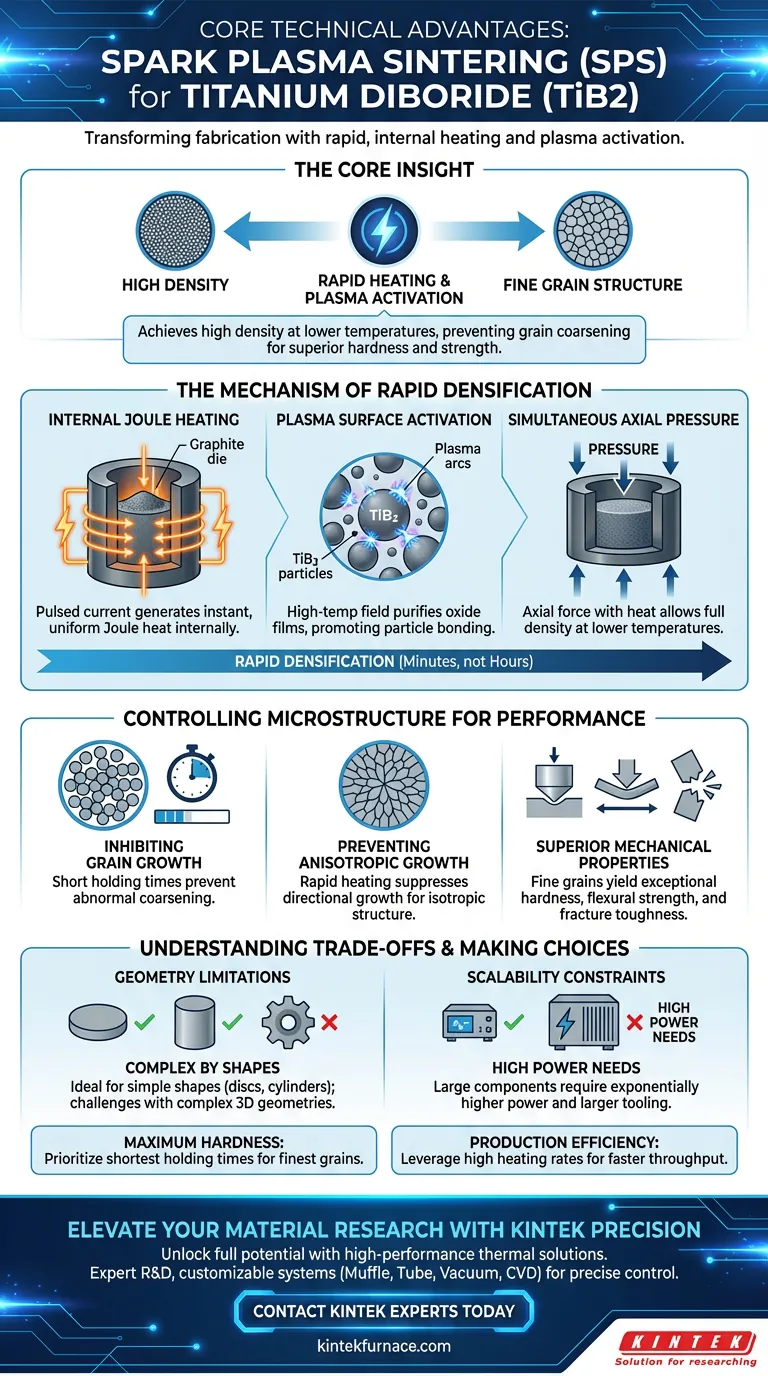

Die Kern Erkenntnis SPS löst die primäre Herausforderung beim Sintern von Titandiborid: die Balance zwischen Dichte und Kornstruktur. Durch die Nutzung schneller Erwärmung und Plasmaaktivierung erreicht SPS bei niedrigeren Temperaturen eine hohe Dichte, ohne dass die Kornstruktur grob wird, was im Vergleich zur herkömmlichen Warmpressung eine überlegene Härte und mechanische Festigkeit zur Folge hat.

Der Mechanismus der schnellen Verdichtung

Interne Joulesche Wärme

Im Gegensatz zu herkömmlichen Öfen, die auf externe Heizelemente angewiesen sind, leitet SPS Hochstrompulse direkt durch die Graphitform und das Keramikpulver.

Dies erzeugt joulesche Wärme intern und stellt sicher, dass die Energie sofort und gleichmäßig an das Material abgegeben wird.

Plasma-Oberflächenaktivierung

Das Hochtemperaturfeld, das durch den gepulsten Strom erzeugt wird, bietet einen entscheidenden chemischen Vorteil: Es reinigt den Oxidfilm auf den Pulveroberflächen.

Diese "Plasmaaktivierung" reinigt die Korngrenzen, was eine bessere Partikelbindung fördert und den Verdichtungsprozess beschleunigt.

Gleichzeitiger axialer Druck

Während der Strom das Material erwärmt, übt das System synchronisierten axialen Druck aus.

Diese Kombination aus thermischer und mechanischer Energie ermöglicht es dem Material, bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden eine vollständige Dichte zu erreichen.

Steuerung der Mikrostruktur für Leistung

Hemmung des Kornwachstums

Der entscheidende technische Vorteil von SPS ist die Geschwindigkeit der Verarbeitung. Da die Haltezeiten extrem kurz sind, ist das Material nicht lange genug hoher Wärme ausgesetzt, damit die Körner verschmelzen und größer werden.

Dies hemmt signifikant das abnormale Grobwerden von Titandiborid-Körnern und bewahrt eine feine Mikrostruktur.

Verhinderung von anisotropem Wachstum

Titandiborid neigt während langer Heizzyklen zu anisotropem Wachstum (Wachstum in bestimmten Richtungen).

Die schnellen Aufheizraten von SPS unterdrücken dieses Verhalten und gewährleisten eine gleichmäßigere und isotropere Kornstruktur.

Überlegene mechanische Eigenschaften

Die Erhaltung feiner Körner überträgt sich direkt auf die mechanische Leistung.

Da die Mikrostruktur fein und dicht bleibt, weist die fertige Komponente außergewöhnliche Härte, verbesserte Biegefestigkeit und höhere Bruchzähigkeit auf.

Verständnis der Kompromisse

Geometrische Einschränkungen

SPS verwendet typischerweise uniaxialen Druck innerhalb einer Graphitform.

Dies macht den Prozess ideal für einfache Formen wie Scheiben oder Zylinder, birgt jedoch erhebliche Herausforderungen bei der Herstellung komplexer, nicht-symmetrischer 3D-Geometrien.

Skalierbarkeitseinschränkungen

Die Notwendigkeit, Hochstrom durch die Form zu leiten, schafft Größenbeschränkungen.

Die Herstellung sehr großer Komponenten erfordert exponentiell höhere Stromversorgungen und größere Werkzeuge, was die Skalierung im Vergleich zum drucklosen Sintern erschwert.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert des Spark Plasma Sintering für Ihre spezifische Anwendung zu maximieren, sollten Sie diese strategischen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie die kürzestmöglichen Haltezeiten, um die bestmögliche Korngröße zu erhalten, da dies der Haupttreiber für die mechanische Festigkeit ist.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Nutzen Sie die hohen Aufheizraten, um die gesamten Zykluszeiten auf Minuten zu reduzieren und den Durchsatz im Vergleich zur Warmpressung erheblich zu steigern.

SPS ist nicht nur ein schnellerer Erhitzer; es ist ein Werkzeug zur Steuerung der Mikrostruktur, das es Ihnen ermöglicht, den traditionellen Kompromiss zwischen Verarbeitungsgeschwindigkeit und Materialqualität zu umgehen.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Leistungsauswirkung |

|---|---|---|

| Interne Joulesche Wärme | Direkter Pulsstrom durch Form/Probe | Schnelle Verdichtung in Minuten, nicht Stunden |

| Plasmaaktivierung | Reinigt Oxidfilm auf Pulveroberflächen | Verbesserte Partikelbindung & Korngrenzenreinheit |

| Schnelle Verarbeitung | Extrem kurze Haltezeiten | Hemmt Kornvergröberung für feinere Mikrostruktur |

| Kombinierte Energie | Gleichzeitige thermische und axiale Druckbeaufschlagung | Erreicht volle Dichte bei deutlich niedrigeren Temperaturen |

| Mikrostrukturkontrolle | Unterdrückt anisotropes Wachstum | Außergewöhnliche Härte und verbesserte Bruchzähigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Keramikherstellung mit Hochleistungs-Wärmelösungen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie Titandiborid-Verbundwerkstoffe verfeinern oder Materialien der nächsten Generation entwickeln, unsere Geräte liefern die präzise Kontrolle, die benötigt wird, um traditionelle Verarbeitungskompromisse zu umgehen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und das ideale Hochtemperatursystem für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Informationen liefert die TG-DTG-Analyse für AASC? Analyse der thermischen Stabilität und der Hydratationsprodukte

- Wie funktioniert ein Kammerofen und welche Vorteile bietet er? Präzision und Flexibilität bei der Wärmebehandlung steigern

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Was ist die Auswirkung von 750°C bis 950°C auf Aktivkohle? Optimierung der Porenstruktur & Oberfläche

- Warum wird bei Graphitflocken/Kupfer-Verbundwerkstoffen vor Leistungstests eine Wärmebehandlung in einem Ofen durchgeführt? Gewährleistung der Datenintegrität für präzise Messungen der Wärmeausdehnung

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle

- Wie wird induzierte Wärme in einem leitfähigen Material erzeugt, das einem Magnetfeld ausgesetzt ist? Beherrschen Sie schnelles, kontaktloses Erhitzen

- Wie funktioniert ein mehrstufiger Ofen? Erreichen Sie ultimativen Komfort & Effizienz