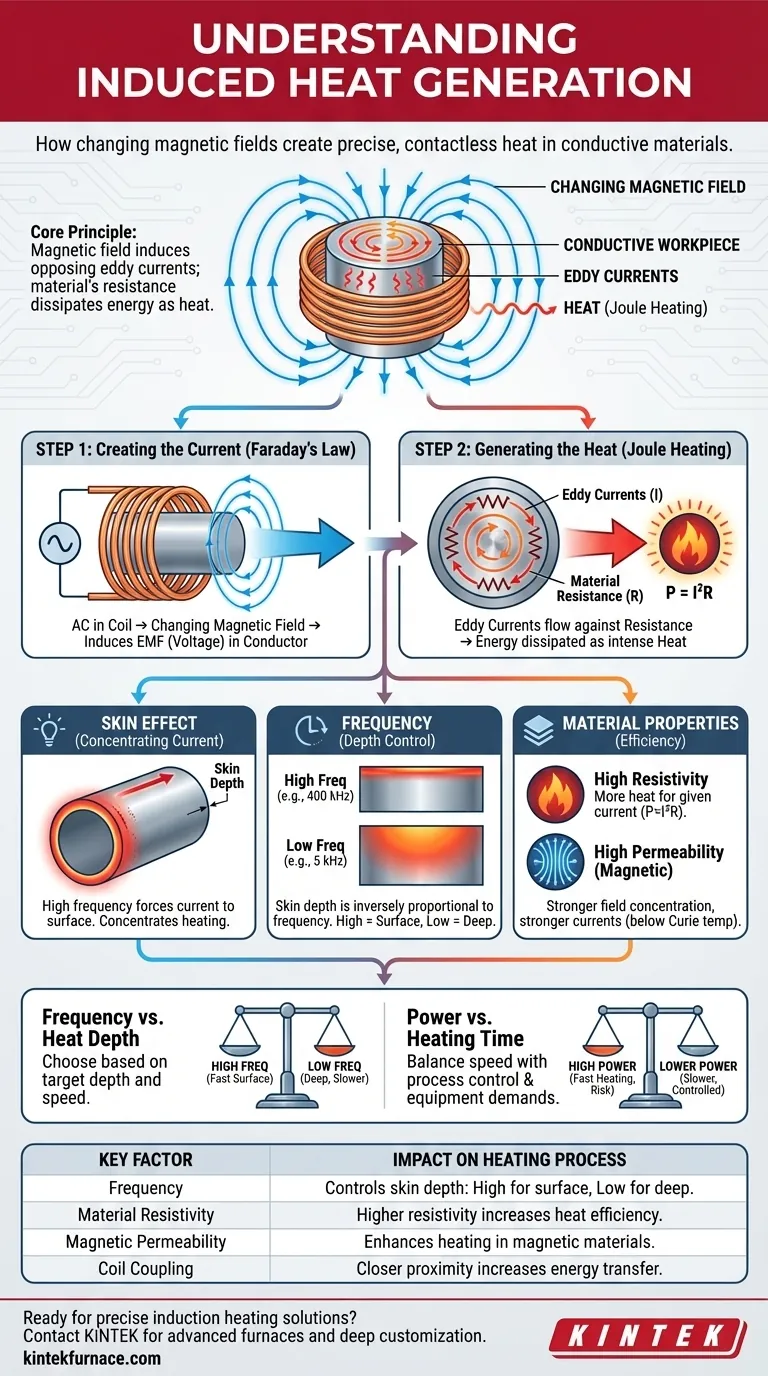

Im Kern ist induzierte Wärme das Ergebnis eines sich ändernden Magnetfeldes, das elektrische Ströme in einem leitfähigen Material erzeugt. Der elektrische Widerstand des Materials wirkt diesen Strömen entgegen, was zu Reibung auf atomarer Ebene führt, die sich als Wärme manifestiert. Dieser als Joulesche Wärme bekannte Prozess ermöglicht ein schnelles, kontaktloses Erhitzen, das genau dort konzentriert wird, wo es benötigt wird.

Ein sich schnell änderndes Magnetfeld induziert lokalisierte, wirbelnde elektrische Ströme – bekannt als Wirbelströme – nahe der Oberfläche des Materials. Der inhärente Widerstand des Materials gegen den Fluss dieser Ströme erzeugt die intensive Hitze.

Der zweistufige physikalische Prozess

Um die Induktionserwärmung zu verstehen, müssen wir zwei unterschiedliche, aber miteinander verbundene physikalische Prinzipien betrachten: die elektromagnetische Induktion und das Widerstandsheizen.

Schritt 1: Erzeugung des Stroms (Faradaysches Gesetz)

Der Prozess beginnt mit einem Induktor, typischerweise einer Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird.

Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um die Spule. Wenn ein leitfähiges Material (das Werkstück) in dieses Feld gebracht wird, geschieht die Magie.

Gemäß dem Faradayschen Induktionsgesetz induziert ein sich änderndes Magnetfeld, das durch einen Leiter verläuft, eine Spannung oder elektromotorische Kraft (EMK) in diesem Leiter.

Schritt 2: Erzeugung der Wärme (Joulesche Wärme)

Diese induzierte Spannung zwingt Elektronen im Material zur Bewegung und erzeugt geschlossene Stromkreise. Diese werden als Wirbelströme bezeichnet, da sie wirbelnden Strudeln in einer Flüssigkeit ähneln.

Kein Material ist ein perfekter Leiter; alle besitzen einen gewissen elektrischen Widerstand. Während die Wirbelströme durch diesen Widerstand fließen, wird Energie in Form von Wärme abgeführt.

Dieses Phänomen wird durch das Prinzip der Jouleschen Wärme (P = I²R) beschrieben, wobei die in Wärme umgewandelte Leistung (P) proportional zum Quadrat des Stroms (I) multipliziert mit dem Widerstand (R) ist.

Schlüsselfaktoren zur Steuerung der induzierten Wärme

Die Effizienz und die Eigenschaften der Induktionserwärmung sind kein Zufall. Sie werden durch mehrere miteinander verbundene Faktoren gesteuert.

Der Skin-Effekt: Konzentration des Stroms

Bei den hohen Frequenzen, die bei der Induktionserwärmung verwendet werden, fließen die Wirbelströme nicht gleichmäßig durch das Material. Sie werden gezwungen, in einer dünnen Schicht nahe der Oberfläche zu fließen.

Dieses Phänomen ist als Skin-Effekt bekannt. Es konzentriert den Strom und damit die Erwärmung in einem genau definierten Oberflächenbereich.

Die Rolle der Frequenz

Die Tiefe dieser erwärmten Schicht, bekannt als Skin-Tiefe, ist umgekehrt proportional zur Frequenz des Wechselmagnetfeldes.

Eine hohe Frequenz führt zu einer sehr geringen Skin-Tiefe und konzentriert immense Leistung auf der Oberfläche für Anwendungen wie die Randschichthärtung. Eine niedrige Frequenz ermöglicht es der Wärme, tiefer in das Bauteil einzudringen, was zum Schmelzen oder zur Durchwärmung geeignet ist.

Der Einfluss der Materialeigenschaften

Der spezifische Widerstand eines Materials beeinflusst direkt, wie viel Wärme erzeugt wird. Ein höherer spezifischer Widerstand führt zu mehr Wärme für eine gegebene Menge an Wirbelstrom, was die Erwärmung effizienter macht.

Bei magnetischen Materialien wie Eisen und Stahl verstärkt eine hohe magnetische Permeabilität die Konzentration des Magnetfeldes unterhalb der Curie-Temperatur dramatisch, was zu viel stärkeren Wirbelströmen und einer weitaus effizienteren Erwärmung führt.

Verständnis der Kompromisse

Die Wahl der richtigen Parameter für die Induktionserwärmung erfordert ein Abwägen konkurrierender Faktoren, um das gewünschte Ergebnis zu erzielen.

Frequenz vs. Wärmetiefe

Der kritischste Kompromiss ist die Frequenz. Hohe Frequenzen ermöglichen eine extrem schnelle Oberflächenerwärmung, können aber den Kern eines großen Teils nicht effektiv erwärmen. Niedrige Frequenzen dringen tiefer ein, erwärmen aber das gesamte Volumen langsamer.

Leistung vs. Erwärmungszeit

Die Anwendung von mehr Leistung erhöht die Stärke der Wirbelströme und erwärmt das Bauteil aufgrund der I²-Beziehung viel schneller. Dies erfordert jedoch ein robusteres Netzteil und birgt bei unvorsichtiger Steuerung die Gefahr der Überhitzung oder Beschädigung der Oberfläche.

Spulenkopplung und Geometrie

Die Effizienz der Energieübertragung hängt vollständig von der Kopplung bzw. dem Abstand der Induktionsspule zum Werkstück ab. Eine näher liegende Spule überträgt Energie effizienter, erhöht aber das Risiko von Lichtbögen. Die Form der Spule muss ebenfalls an das Teil angepasst sein, um sicherzustellen, dass das Magnetfeld dort ankommt, wo es benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die Anwendung thermischer Energie mit bemerkenswerter Präzision zu steuern.

- Wenn Ihr Hauptaugenmerk auf schneller Randschichthärtung liegt: Verwenden Sie sehr hohe Frequenzen (100 kHz bis 400 kHz+), um intensive Wärme in einer flachen Oberflächenschicht zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf tiefer, Volumen-Erwärmung oder Schmelzen liegt: Verwenden Sie niedrigere Frequenzen (1 kHz bis 50 kHz), um eine größere Skin-Tiefe zu erreichen und das Teil gleichmäßiger zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung einer komplexen Form liegt: Entwerfen Sie eine benutzerdefinierte Induktionsspule, die sich an die Geometrie des Werkstücks anpasst, um eine gleichmäßige und effiziente Energieübertragung zu gewährleisten.

Durch die Beherrschung des Zusammenspiels von Frequenz, Leistung und Materialeigenschaften können Sie die Induktion von einem physikalischen Phänomen in ein präzises und leistungsstarkes Ingenieurswerkzeug verwandeln.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf den Erwärmungsprozess |

|---|---|

| Frequenz | Steuert die Skin-Tiefe: hohe Frequenz für Oberflächenerwärmung, niedrige Frequenz für tiefe Durchdringung. |

| Materialspezifischer Widerstand | Höherer spezifischer Widerstand erhöht die Effizienz der Wärmeerzeugung. |

| Magnetische Permeabilität | Verbessert die Erwärmung bei magnetischen Materialien unterhalb der Curie-Temperatur. |

| Spulenkopplung | Nähere Entfernung erhöht die Effizienz der Energieübertragung und die Erwärmungsrate. |

Bereit, präzise, lokalisierte Induktionserwärmung auf Ihre Herausforderungen bei der thermischen Verarbeitung anzuwenden? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie schnelle Randschichthärtung mit Hochfrequenzinduktion oder tiefe, gleichmäßige Erwärmung für Schmelzanwendungen benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur Tiefenanpassung unterstützt. Lassen Sie sich von unseren Experten dabei helfen, Frequenz, Leistung und Spulendesign für maximale Effizienz zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungslösungen die Leistung und Präzision Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen