Im Kern funktioniert ein Kammerofen, indem er eine stationäre Materialcharge in einer einzigen, abgedichteten Kammer erhitzt und abkühlt. Diese Methode zeichnet sich durch ihren sequenziellen, All-in-One-Prozess aus: Teile werden geladen, die Ofenkammer wird für eine festgelegte Zeit auf eine bestimmte Temperatur gebracht und anschließend kontrolliert abgekühlt, bevor die Teile entnommen werden. Die Hauptvorteile sind eine außergewöhnliche Flexibilität bei der Bearbeitung verschiedener Aufgaben und eine präzise Kontrolle über den gesamten thermischen Zyklus.

Ein Kammerofen ist nicht auf Geschwindigkeit oder Massenproduktion ausgelegt, sondern auf Kontrolle. Er brilliert bei Anwendungen, bei denen Prozessflexibilität und Behandlungsgleichmäßigkeit wichtiger sind als der reine Durchsatz, was ihn zu einem Eckpfeiler für die kundenspezifische oder hochwertige Fertigung macht.

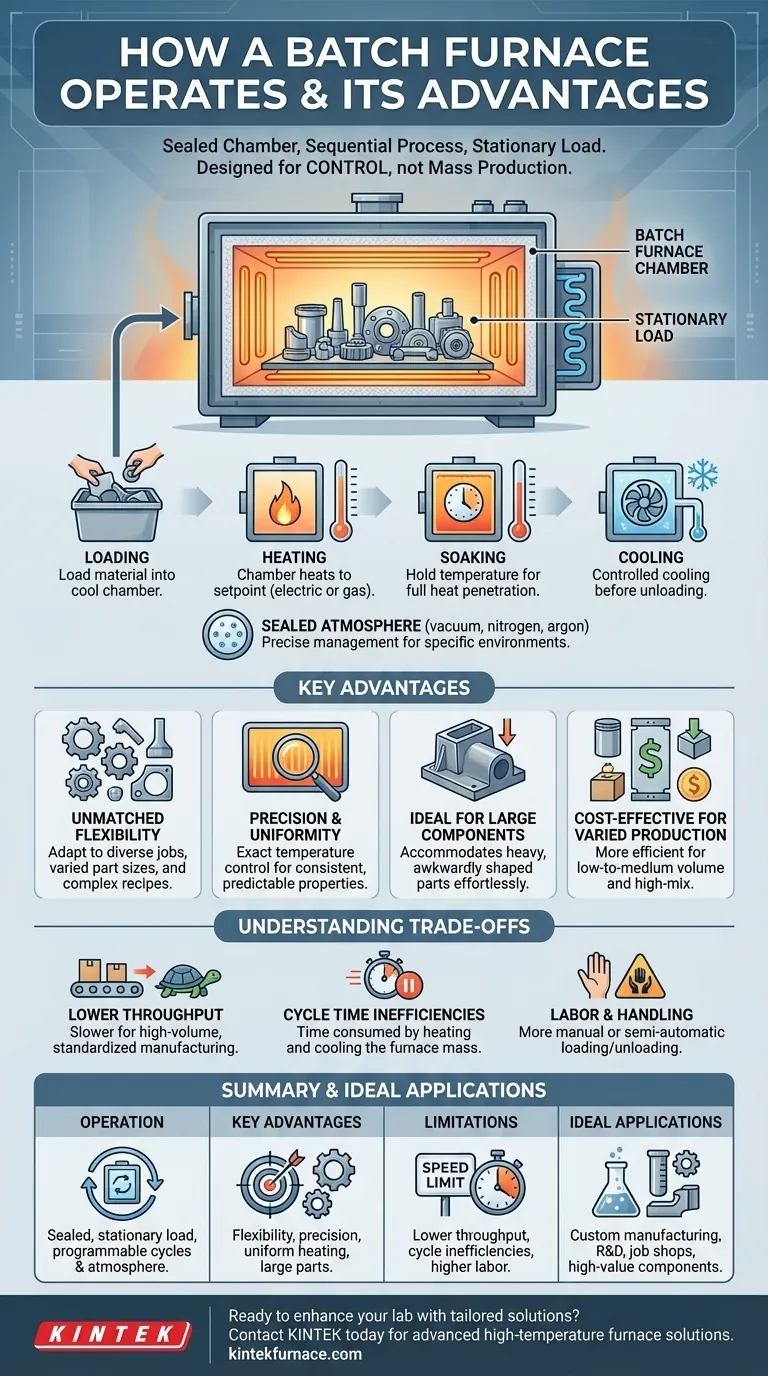

So funktioniert ein Kammerofen: Die Grundprinzipien

Die Funktionsweise eines Kammerofens ist konzeptionell einfach, ermöglicht aber eine ausgeklügelte Prozesssteuerung. Der gesamte Wärmebehandlungszyklus wird an einer einzigen "Charge" Material abgeschlossen, bevor die nächste beginnt.

Das Konzept der stationären Charge

Im Gegensatz zu einem Durchlaufofen, bei dem Teile durch verschiedene Temperaturzonen bewegt werden, hält ein Kammerofen das Material stationär. Die gesamte Kammerumgebung – Temperatur und Atmosphäre – wird um die statische Ladung herum verändert.

Dieses Design ist von Natur aus vielseitig. Ein einziger Ofen kann für eine Vielzahl von Teilgrößen, Gewichten und Materialqualitäten verwendet werden, ohne dass eine mechanische Neukonfiguration erforderlich ist.

Kontrollierte thermische Zyklisierung

Der Prozess folgt einer bestimmten, programmierbaren Sequenz:

- Beladen: Das Material wird in die kalte Ofenkammer gelegt.

- Erhitzen: Heizelemente (elektrisch oder gasbeheizt) erhöhen die Kammertemperatur auf einen vorgegebenen Sollwert.

- Halten: Der Ofen hält diese Temperatur für eine bestimmte Dauer, um sicherzustellen, dass die Wärme die gesamte Charge vollständig durchdringt.

- Abkühlen: Die Heizung wird ausgeschaltet, und die Charge kühlt ab, entweder langsam im isolierten Ofen oder durch einen schnelleren, kontrollierten Prozess wie Zwangsluftkühlung oder Flüssigabschreckung.

Präzises Atmosphärenmanagement

Da die Kammer während der gesamten Zyklusdauer abgedichtet ist, kann die interne Atmosphäre streng kontrolliert werden. Dies ist entscheidend für Prozesse, die eine spezifische Umgebung erfordern, wie z.B. ein Vakuum, ein Inertgas wie Stickstoff oder Argon, oder ein aktives Gas, um Oxidation zu verhindern oder eine spezifische Oberflächenbehandlung zu erzielen.

Die Hauptvorteile der Chargenverarbeitung

Die Chargenmethode bietet mehrere deutliche Vorteile, die sie zur idealen Wahl für viele Anwendungen machen.

Unübertroffene Flexibilität

Dies ist der entscheidende Vorteil. Ein Kammerofen kann an einem Tag eine kleine Serie großer Gussteile verarbeiten und am nächsten Tag eine andere Charge kleiner, komplexer Komponenten mit einem völlig anderen Wärmebehandlungsrezept. Diese Anpassungsfähigkeit ist für Werkstätten und Forschung & Entwicklung von unschätzbarem Wert.

Präzision und Gleichmäßigkeit

Die statische Natur des Prozesses ermöglicht eine extrem präzise Kontrolle der Heiz- und Abkühlraten. Dies stellt sicher, dass jedes Teil innerhalb der Charge, unabhängig von seiner Position, einen sehr gleichmäßigen thermischen Zyklus erfährt, was zu konsistenten und vorhersagbaren Materialeigenschaften führt.

Ideal für große oder schwere Komponenten

Kammeröfen eignen sich außergewöhnlich gut für die Bearbeitung sehr großer, schwerer oder unhandlich geformter Teile, die durch ein kontinuierliches Ofensystem schwierig oder unmöglich zu bewegen wären. Die gesamte Kammer ist so konzipiert, dass sie die Ladung aufnehmen kann.

Kosteneffizienz für vielfältige Produktion

Für die Produktion mit geringem bis mittlerem Volumen oder bei der Bearbeitung einer großen Vielfalt verschiedener Produkte ist ein Kammerofen kostengünstiger. Er vermeidet die erheblichen Kapitalinvestitionen und Energiekosten, die mit dem Konstanthalten eines großen Durchlaufofens bei einer konstanten Betriebstemperatur verbunden sind.

Die Kompromisse und Einschränkungen verstehen

Keine einzelne Technologie ist eine Universallösung. Das Verständnis der Kompromisse eines Kammerofens ist entscheidend für eine fundierte Entscheidung.

Geringerer Durchsatz

Der bedeutendste Kompromiss ist die Produktionsgeschwindigkeit. Die Start-Stopp-Natur des Prozesses, bei der eine Charge nach der anderen bearbeitet wird, macht ihn von Natur aus langsamer und weniger effizient für die hochvolumige, standardisierte Fertigung im Vergleich zu einem Durchlaufofen.

Ineffizienzen bei der Zykluszeit

Die gesamte Zykluszeit umfasst das Erhitzen des Ofens von einer niedrigen Temperatur, das Halten und das anschließende Abkühlen. Dieses Erhitzen und Abkühlen der eigenen thermischen Masse des Ofens für jede Charge kann zeitaufwändig und weniger energieeffizient sein als ein kontinuierliches System, das heiß bleibt.

Arbeit und Handhabung

Jede Charge muss manuell oder halbautomatisch be- und entladen werden. Dies kann einen höheren Bedienereingriff erfordern als die hochautomatisierten Materialhandhabungssysteme, die oft bei Durchlauföfen eingesetzt werden.

Wie Sie den richtigen Ofen für Ihren Prozess auswählen

Die Wahl zwischen einem Kammerofen und anderen Typen hängt vollständig von Ihren Produktionszielen, Ihrem Material und dem erforderlichen Prozess ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Prozesskontrolle liegt: Der Kammerofen ist die überlegene Wahl für die Bearbeitung vielfältiger Teile, komplexer Wärmebehandlungszyklen und hochwertiger Komponenten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, standardisierten Produktion liegt: Ein Durchlaufofen liefert für einen einzigen, wiederholbaren Prozess einen weitaus höheren Durchsatz und eine höhere Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Erhitzen oder Schmelzen von Metallen liegt: Ein Induktionsofen, der das Material direkt über ein elektromagnetisches Feld erhitzt, bietet eine unübertroffene Geschwindigkeit und ist oft sauberer.

- Wenn Ihr Hauptaugenmerk auf kleinen Laborarbeiten oder Mustertests liegt: Ein Rohrofen bietet eine hochkontrollierte Umgebung für die Verarbeitung kleiner, eingeschlossener Proben und ist nicht für Produktionsteile ausgelegt.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlungstechnologie darum, die Fähigkeiten der Ausrüstung mit Ihren spezifischen Fertigungs- oder Forschungszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Betrieb | Erhitzt und kühlt eine stationäre Ladung in einer abgedichteten Kammer mit programmierbaren thermischen Zyklen und Atmosphärenkontrolle. |

| Hauptvorteile | Unübertroffene Flexibilität für vielfältige Aufgaben, präzise Temperaturregelung, gleichmäßige Erwärmung, ideal für große Komponenten, kostengünstig für geringe bis mittlere Volumina. |

| Einschränkungen | Geringerer Durchsatz, Ineffizienzen bei der Zykluszeit, höherer Arbeitsaufwand im Vergleich zu Durchlauföfen. |

| Ideale Anwendungen | Kundenspezifische Fertigung, Forschung & Entwicklung, Werkstätten und hochwertige Komponenten, die eine strenge Prozesskontrolle erfordern. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Wärmebehandlungslösungen zu erweitern?

Bei KINTEK nutzen wir außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Flexibilität für vielfältige Aufgaben oder Präzision für hochwertige Prozesse benötigen, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kammeröfen und andere Lösungen Ihre Abläufe optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität