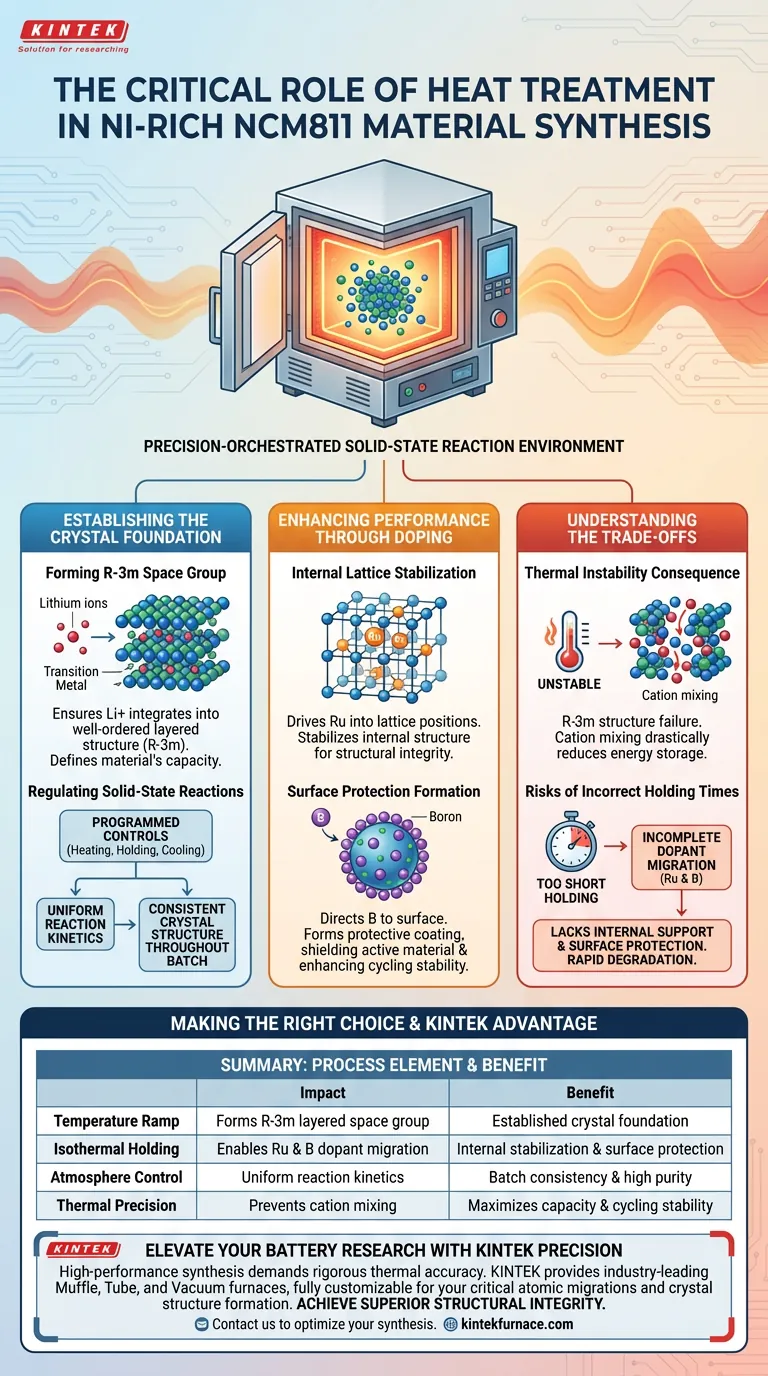

Die Bedeutung der Wärmebehandlung in Hochtemperatur-Muffelöfen liegt in ihrer Fähigkeit, die Festkörperreaktionsumgebung präzise zu steuern. Diese Öfen nutzen programmierte Heiz-, Halte- und Kühlraten, um sicherzustellen, dass sich Lithiumionen erfolgreich in die Übergangsmetallschichten integrieren. Dieser Prozess schafft die notwendige geordnete Schichtstruktur (Raumgruppe R-3m) und ermöglicht gleichzeitig die entscheidende Wanderung von Dotanden, was direkt die Kapazität und Zyklenstabilität des Materials bestimmt.

Hochleistungsfähige NCM811-Kathoden können nicht durch einfaches Erhitzen gebildet werden; sie erfordern ein streng kontrolliertes thermisches Programm. Die Fähigkeit des Ofens, spezifische Atomwanderungen zu steuern – Dotanden in das Gitter oder an die Oberfläche zu platzieren – ist der entscheidende Faktor für die Erzielung struktureller Integrität und langfristiger Batteriezverlässigkeit.

Grundlagen der Kristallbildung

Bildung der Raumgruppe R-3m

Das Hauptziel der Wärmebehandlung ist es, den Lithiumionen zu ermöglichen, die Übergangsmetallschichten effektiv zu durchdringen.

Diese spezifische atomare Anordnung bildet eine gut geordnete Schichtstruktur, wissenschaftlich bekannt als Raumgruppe R-3m. Ohne die präzise Temperaturkontrolle des Muffelofens wird diese Ordnung gestört, was verhindert, dass das Material effizient als Batteriekathode funktioniert.

Regulierung von Festkörperreaktionen

Hochtemperatur-Muffelöfen bieten die notwendige Umgebung für gleichmäßige Festkörperreaktionen.

Durch die Verwendung von Programmsteuerungen steuert der Ofen die Reaktionskinetik. Dies gewährleistet, dass die Bildung der Kristallstruktur im gesamten Materialbatch konsistent ist und nicht nur an der Oberfläche.

Leistungssteigerung durch Dotierung

Stabilisierung des inneren Gitters

Die vom Ofen bereitgestellte thermische Energie treibt Dotanden wie Ruthenium (Ru) in spezifische Kristallgitterpositionen.

Diese Wanderung ist bei niedrigeren Temperaturen nicht spontan; sie erfordert anhaltende, präzise Wärme. Die erfolgreiche Integration von Ru in das Gitter ist entscheidend für die Stabilisierung der inneren Struktur des Materials, was die strukturelle Integrität während wiederholter Ladezyklen unterstützt.

Bildung von Oberflächenschutzschichten

Gleichzeitig lenkt die Wärmebehandlung Elemente wie Bor (B) zur Wanderung an die Oberfläche des Materials.

Dieser Prozess bildet eine schützende Beschichtung auf den NCM811-Partikeln. Diese Beschichtung ist unerlässlich, um das aktive Material vor Nebenreaktionen mit dem Elektrolyten zu schützen und dadurch die Zyklenstabilität erheblich zu verbessern.

Verständnis der Kompromisse

Folgen thermischer Instabilität

Obwohl hohe Temperaturen notwendig sind, ist die Fehlertoleranz gering.

Wenn der Ofen keine präzise Temperaturgleichmäßigkeit aufrechterhält, bildet sich die R-3m-Schichtstruktur möglicherweise nicht korrekt. Dies führt oft zu Kationengemischen, bei denen Übergangsmetalle die für Lithium vorgesehenen Bahnen blockieren, was die Energiespeicherfähigkeit der Batterie drastisch reduziert.

Risiken falscher Haltezeiten

Die Dauer der isothermen Haltezeit ist genauso kritisch wie die maximale Temperatur.

Wenn die Haltezeit zu kurz ist, ist die Wanderung von Dotanden wie Ru und B unvollständig. Dies führt zu einem Material, dem sowohl die innere strukturelle Unterstützung als auch der äußere Oberflächenschutz fehlen, was zu einer schnellen Degradation während des Gebrauchs führt.

Die richtige Wahl für Ihre Synthese treffen

Um die Leistung von Ni-reichen NCM811-Materialien zu maximieren, müssen Sie Ihr thermisches Profil mit Ihren spezifischen chemischen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Priorisieren Sie präzise Temperaturrampenraten und Stabilität, um die vollständige Bildung der R-3m-Schichtstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Zyklenstabilität liegt: Stellen Sie ausreichende isotherme Haltezeiten sicher, um die vollständige Wanderung von Ruthenium in das Gitter und Bor an die Oberfläche zu ermöglichen.

Die Präzision Ihrer Wärmebehandlung bestimmt direkt die elektrochemischen Grenzen und die Lebensdauer Ihres fertigen Kathodenmaterials.

Zusammenfassungstabelle:

| Prozesselement | Auswirkung auf NCM811-Material | Hauptvorteil |

|---|---|---|

| Temperaturrampe | Bildet die R-3m-Schichtraumgruppe | Etablierte Kristallgrundlage |

| Isotherme Haltezeit | Ermöglicht Ru- & B-Dotandenwanderung | Innere Stabilisierung & Oberflächenschutz |

| Atmosphärenkontrolle | Gleichmäßige Festkörperreaktionskinetik | Batch-Konsistenz & hohe Reinheit |

| Thermische Präzision | Verhindert Kationengemische/Unordnung | Maximiert Kapazität & Zyklenstabilität |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Die Synthese von Hochleistungs-NCM811 erfordert die strenge thermische Genauigkeit, die nur in spezialisierten Laborgeräten zu finden ist. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die speziell für die Ermöglichung kritischer Atomwanderungen und Kristallstrukturbildung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Rampenraten und isothermen Halteanforderungen Ihrer Kathodenmaterialien der nächsten Generation zu erfüllen.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie die Hochtemperatur-Lösungen von KINTEK Ihren Syntheseprozess optimieren können.

Visuelle Anleitung

Referenzen

- Liang‐Yin Kuo, Payam Kaghazchi. Doping‐Induced Surface and Grain Boundary Effects in Ni‐Rich Layered Cathode Materials. DOI: 10.1002/smll.202307678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Mikrowellen-Reaktionssystems? Schnelle & gleichmäßige Synthese von dotiertem Hydroxylapatit

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Was ist die Funktion eines präzisen Heizsystems bei der Hydrolyse von Palmkernöl? Optimieren Sie Ihre Fettsäureausbeute

- Welche technischen Vorteile bietet ein Ein-Kanal-Rollrohr? Optimieren Sie Ihre schnellen Sinterzyklen

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie

- Welche Rolle spielt ein Hochdruckautoklav bei der Synthese des (NiZnMg)MoN-Precursors? Erzielung struktureller Präzision

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Warum sind automatisierte Massendurchflussregler (MFCs) in der Mischgasnitrierung unerlässlich? Prozesspräzision erreichen