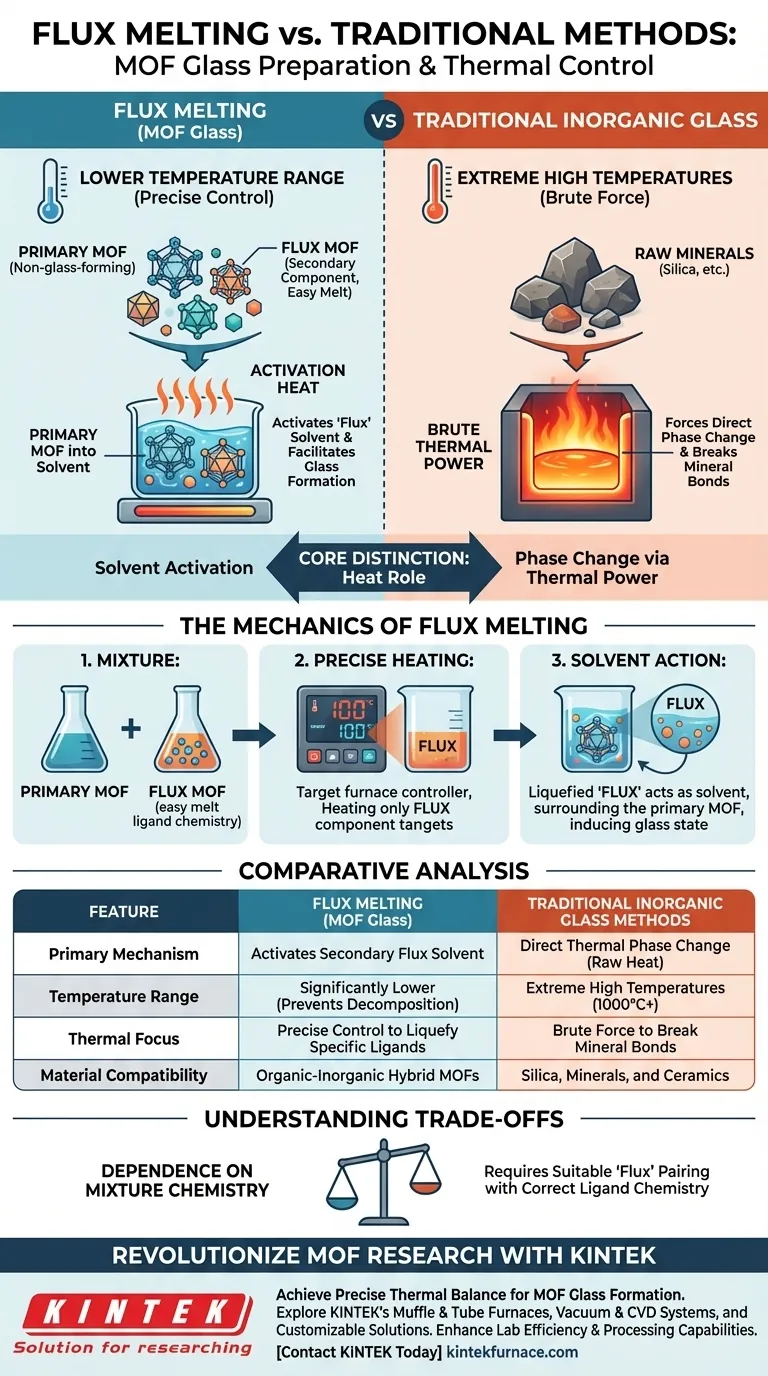

Im Flux Melting-Prozess werden Heizgeräte eingesetzt, um einen bestimmten, niedrigeren Temperaturbereich anzusteuern, der eine sekundäre "Flux"-Komponente verflüssigt, anstatt das gesamte Material bei hoher Hitze zu schmelzen. Im Gegensatz zu traditionellen anorganischen Glasmethoden, die extreme Temperaturen nutzen, um eine Phasenänderung zu erzwingen, verwendet diese Technik eine präzise thermische Steuerung, um ein sekundäres Metall-organisches Gerüst (MOF) als Lösungsmittel zu aktivieren und so die Glasbildung bei deutlich reduzierten Temperaturen zu ermöglichen.

Die Kernunterscheidung liegt in der Nutzung von Wärme zur Aktivierung eines Lösungsmittels und nicht zur Erzwingung einer Phasenänderung durch reine thermische Leistung. Durch das Schmelzen eines opferfähigen "Flux"-MOFs erzeugt das Gerät eine flüssige Umgebung, die es Materialien, die kein Glas bilden können, ermöglicht, zu vitrifizieren, ohne ihre Zersetzungstemperaturen zu erreichen.

Die Mechanik des Flux Melting-Prozesses

Die Rolle der "Flux"-Komponente

Der Prozess beginnt mit der Mischung eines nicht glasbildenden MOFs mit einem zweiten, spezifischen MOF. Diese zweite Komponente wird ausgewählt, weil ihre Liganden-Chemie es ihr ermöglicht, leicht zu schmelzen.

Thermische Präzision statt roher Gewalt

Das Heizgerät ist nicht auf den hohen Schmelzpunkt des primären Materials eingestellt. Stattdessen ist es darauf ausgelegt, die Temperatur präzise zu steuern, um nur die leicht schmelzende Komponente zu verflüssigen.

Erzeugung eines flüssigen Lösungsmittels

Sobald das zweite MOF geschmolzen ist, wirkt es als "Lösungsmittel" oder "Flux". Diese flüssige Phase umgibt das nicht glasbildende MOF und induziert den Übergang des gesamten gemischten Systems in einen Glaszustand.

Vergleichende Analyse: MOF-Flux vs. Traditionelle Methoden

Temperaturanforderungen

Die traditionelle anorganische Glasherstellung erfordert im Allgemeinen Heizgeräte, die extreme Temperaturen erreichen können, um Rohsiliziumdioxid oder andere Mineralien direkt zu schmelzen.

Im Gegensatz dazu ermöglicht der Flux Melting-Prozess die Glasbildung bei niedrigeren Temperaturen. Dies ist entscheidend für MOFs, die organisch-anorganische Hybride sind und sich unter der intensiven Hitze, die für traditionelle Methoden erforderlich ist, zersetzen könnten.

Der Wirkungsmechanismus

Traditionelle Methoden verlassen sich allein auf Wärme, um Bindungen zu brechen und eine Flüssigkeit zu erzeugen.

Die Flux Melting-Methode funktioniert ähnlich wie Salzschmelzverfahren. Das Heizgerät erleichtert eine chemische Umgebung, in der der Flux die Arbeit der Verflüssigung des Systems leistet und effektiv den Bereich der verarbeitbaren Materialien erweitert.

Verständnis der Kompromisse

Abhängigkeit von der Mischungs-Chemie

Dieser Prozess ist nicht universell für alle Einkomponentmaterialien. Er hängt stark von der Kompatibilität der Mischung ab.

Sie müssen erfolgreich ein nicht glasbildendes MOF mit einem geeigneten "Flux"-MOF kombinieren, das die richtige Liganden-Chemie aufweist, um leicht zu schmelzen, ohne die primäre Struktur zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Flux Melting der geeignete Verarbeitungsansatz für Ihr Material ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht glasbildenden MOFs liegt: Die Flux Melting-Methode ist unerlässlich, da sie die Glasbildung in Materialien induziert, die selbst kein Glas bilden können.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Diese Methode ermöglicht die Verarbeitung von Materialien bei niedrigeren Temperaturen und vermeidet die thermische Zersetzung, die mit traditionellen Hochtemperaturmethoden verbunden ist.

Durch die Verwendung der Flux-Komponente als Lösungsmittel umgehen Sie die thermischen Grenzen der traditionellen Glasherstellung.

Zusammenfassungstabelle:

| Merkmal | Flux Melting (MOF-Glas) | Traditionelle anorganische Glasmethoden |

|---|---|---|

| Primärer Mechanismus | Aktivierung eines sekundären "Flux"-Lösungsmittels | Direkte thermische Phasenänderung (Rohhitze) |

| Temperaturbereich | Deutlich niedriger (verhindert Zersetzung) | Extreme hohe Temperaturen (1000°C+) |

| Thermischer Fokus | Präzise Steuerung zur Verflüssigung spezifischer Liganden | Rohe Gewalt zum Brechen von Mineralbindungen |

| Materialkompatibilität | Organisch-anorganische Hybrid-MOFs | Siliziumdioxid, Mineralien und Keramiken |

| Rolle der Hitze | Ermöglicht eine chemische flüssige Umgebung | Schmilzt das Bulk-Material physisch |

Revolutionieren Sie Ihre MOF-Forschung mit präzisen thermischen Lösungen

Möchten Sie die empfindliche thermische Balance meistern, die für die MOF-Glasbildung erforderlich ist? KINTEK bietet die modernsten Heizgeräte, die für die präzise Temperaturregelung erforderlich sind, die Flux Melting erfordert.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen, darunter:

- Muffel- & Rohröfen: Für gleichmäßige Erwärmung und präzises Ligandenschmelzen.

- Vakuum- & CVD-Systeme: Ideal für die Verarbeitung empfindlicher organisch-anorganischer Hybridmaterialien.

- Anpassbare Lösungen: Zugeschnitten auf die einzigartige Chemie Ihrer spezifischen Flux- und MOF-Kombinationen.

Riskieren Sie keine Materialzersetzung mit unpräzisen Geräten. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Spezialöfen die Effizienz Ihres Labors verbessern und Ihre Materialverarbeitungsmöglichkeiten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie stellt ein hochpräzises Laborofen die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten sicher?

- Warum ist ein Hochdruckautoklav für Nanomaterialien unerlässlich? Höhere Kristallinität und Quantenausbeute freischalten

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Warum wird ein Labortrockenschrank für das Trocknen bei 80 °C vor dem Sintern von NASICON-Membranen verwendet? Sicherstellung der strukturellen Integrität

- Was ist die technische Notwendigkeit des Verschließens von Quarzampullen bei 10^-5 mbar für CVT? Sicherstellung der Kristallreinheit

- Was ist die Hauptfunktion von Glasmatrizen bei der Verglasung von HAW? Sichere Immobilisierung radioaktiver Abfälle erreichen

- Warum wird ein Labor-Vakuumtrockenschrank für Perowskit-Nanopulver benötigt? Schutz von Nanostruktur und Reinheit