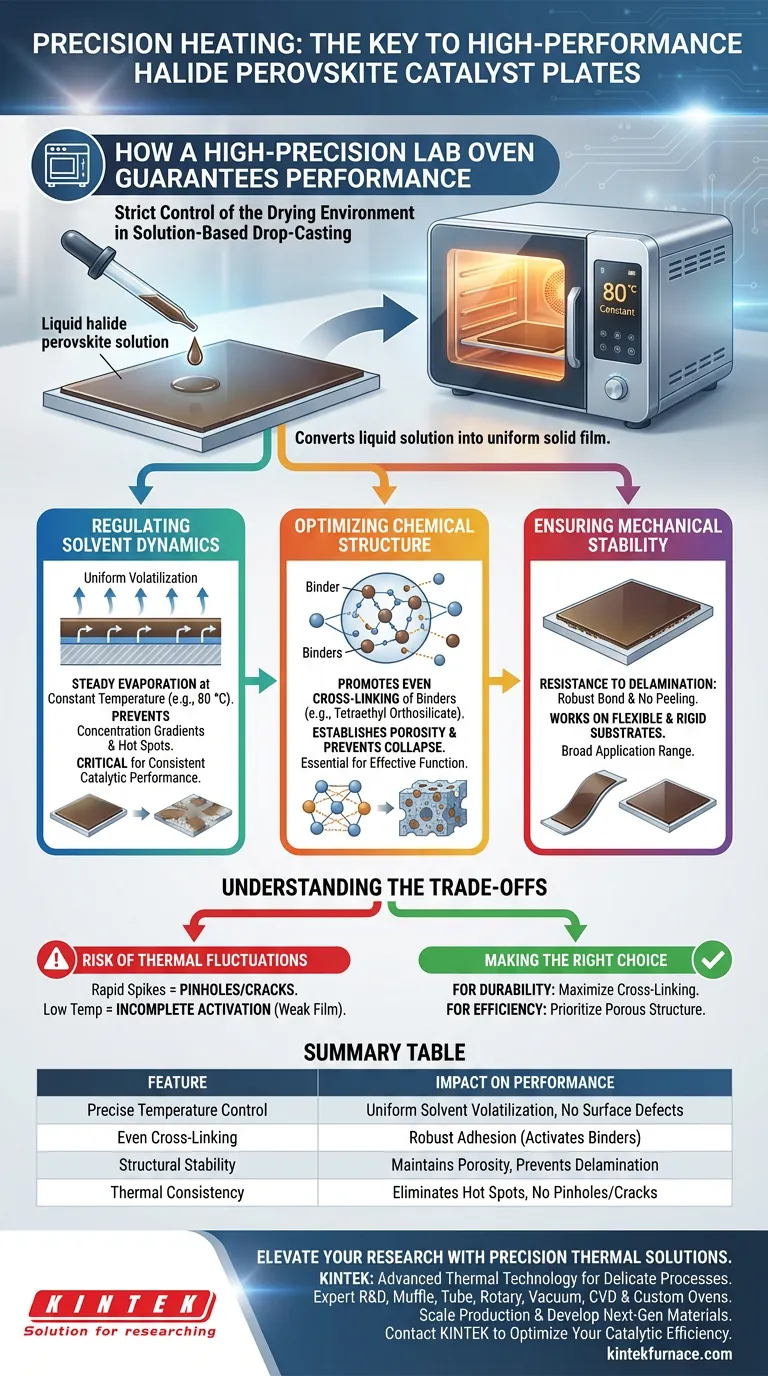

Ein hochpräziser Laborofen gewährleistet die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten durch strenge Kontrolle der Trocknungsumgebung. Durch die Aufrechterhaltung einer konstanten Verdampfungstemperatur, z. B. 80 °C, stellt der Ofen sicher, dass sich Lösungsmittel gleichmäßig und nicht unregelmäßig verflüchtigen. Diese präzise Wärmeregulierung fördert die gleichmäßige Vernetzung von Bindemitteln, was zu einer porösen, strukturell stabilen Beschichtung führt, die fest auf dem Substrat haftet.

Die entscheidende Herausforderung bei der Skalierung von Halogenid-Perowskit-Katalysatoren besteht darin, eine flüssige Lösung ohne Defekte in einen gleichmäßigen Feststofffilm umzuwandeln. Eine hochpräzise Wärmeregulierung ist die Schlüsselvariable, die die strukturelle Integrität sichert und die bei der Tropfenbeschichtung häufig auftretenden Beschichtungsfehler verhindert.

Regulierung der Lösungsmitteldynamik

Gleichmäßige Verflüchtigung

Bei der lösungsmittelbasierten Tropfenbeschichtung bestimmt die Geschwindigkeit, mit der das Lösungsmittel aus dem Material entweicht, die Qualität des Endfilms. Ein hochpräziser Ofen hält eine statische Temperatur (z. B. 80 °C) aufrecht, um eine gleichmäßige Verdampfung des Lösungsmittels zu gewährleisten.

Verhinderung von Konzentrationsgradienten

Durch die Steuerung einer gleichmäßigen Verflüchtigung verhindert der Ofen die Bildung von "Hot Spots" oder ungleichmäßigen Trocknungszonen. Dies stellt sicher, dass sich die gelösten Materialien nicht ungleichmäßig aggregieren, was für die Aufrechterhaltung einer konsistenten katalytischen Leistung über großflächige Platten hinweg unerlässlich ist.

Optimierung der chemischen Struktur

Förderung einer gleichmäßigen Vernetzung

Wärme dient nicht nur zum Trocknen; sie aktiviert die chemischen Bindemittel, die den Katalysator zusammenhalten. Die kontrollierte Umgebung ermöglicht es, dass sich Bindemittel wie Tetraethylorthosilicat gleichmäßig im gesamten Material vernetzen.

Herstellung von Porosität

Eine spezifische poröse Struktur ist für die effektive Funktion des Katalysators erforderlich. Der kontrollierte Heizprozess sichert diese Porosität während des Übergangs von flüssig zu fest und verhindert den Kollaps der inneren Architektur des Materials.

Sicherstellung der mechanischen Stabilität

Beständigkeit gegen Delamination

Ein häufiger Fehlerpunkt bei Beschichtungstechnologien ist die Delamination, bei der sich das Material von der Basis ablöst. Die durch Präzisionsheizung erreichte gleichmäßige Vernetzung schafft eine robuste Verbindung, die die Beschichtung hochgradig delaminationsbeständig macht.

Vielseitigkeit des Substrats

Dieser thermische Prozess ist für verschiedene Basismaterialien wirksam. Er erzeugt strukturell stabile Beschichtungen sowohl auf flexiblen als auch auf starren Substraten, was eine breitere Anwendung der Katalysatorplatten ermöglicht.

Verständnis der Kompromisse

Das Risiko von thermischen Schwankungen

Wenn dem Ofen die hohe Präzision fehlt, können selbst geringfügige Temperaturschwankungen nachteilig sein. Schnelle Temperaturspitzen können dazu führen, dass sich Lösungsmittel kochen statt verdampfen, was zu Nadelstichen oder Rissen in der Oberfläche führt.

Unvollständige Binderaktivierung

Umgekehrt, wenn die Temperatur unter den Sollwert fällt, kann sich der Binder (wie Tetraethylorthosilicat) möglicherweise nicht vollständig vernetzen. Dies führt zu einem schwachen, pudrigen Film, dem die mechanische Festigkeit fehlt, um den Betriebsbedingungen standzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Halogenid-Perowskit-Katalysatorplatten zu maximieren, stimmen Sie Ihre thermische Verarbeitung auf Ihre spezifischen Leistungsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen eine strenge Konsistenz bei der Aktivierungstemperatur des Binders aufrechterhält, um die Vernetzung zu maximieren und Delamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Priorisieren Sie präzise Verdampfungsraten, um die optimale poröse Struktur für Oberflächenreaktionen aufrechtzuerhalten.

Präzisionsheizung verwandelt eine flüchtige chemische Lösung in ein haltbares, leistungsstarkes Katalysetool.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Leistung der Katalysatorplatte |

|---|---|

| Präzise Temperaturregelung | Gewährleistet gleichmäßige Lösungsmittelverflüchtigung und verhindert Oberflächenfehler. |

| Gleichmäßige Vernetzung | Aktiviert Bindemittel wie Tetraethylorthosilicat für eine robuste Haftung auf dem Substrat. |

| Strukturelle Stabilität | Erhält die wesentliche Porosität und verhindert Delamination des Materials. |

| Thermische Konsistenz | Eliminiert Hot Spots und verhindert die Bildung von Nadelstichen oder Rissen. |

Erweitern Sie Ihre Forschung mit präzisen thermischen Lösungen

Präzisionsheizung ist der Unterschied zwischen einer fehlgeschlagenen Beschichtung und einem leistungsstarken Katalysetool. KINTEK bietet die fortschrittliche thermische Technologie, die für die empfindlichsten lösungsmittelbasierten Prozesse erforderlich ist.

Mit Unterstützung von F&E und Fertigung bietet KINTEK Muffle-, Röhren-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Laboröfen, die für einzigartige Forschungsanforderungen entwickelt wurden. Ob Sie die Produktion von Halogenid-Perowskiten skalieren oder Materialien der nächsten Generation entwickeln, unsere Systeme gewährleisten die strukturelle Integrität und Haltbarkeit, die Ihre Projekte erfordern.

Bereit, Ihre katalytische Effizienz zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Hui Fu, Peng Wang. A scalable solar-driven photocatalytic system for separated H2 and O2 production from water. DOI: 10.1038/s41467-025-56314-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie funktionieren präzisions-temperaturkontrollierte Öfen für die Härtung von SiC-Ti3SiC2-Vorformen? Experte für thermische Steuerung

- Wie beeinflussen Aufheizgeschwindigkeit und Haltetemperatur das Wachstum von Zr2.5Nb-Nitriden? Optimieren Sie Ihre ZrN-Schichtdicke

- Was ist die Hauptaufgabe einer Karbonisierungs-Aushärtungskammer? Hohe Festigkeit in Magnesiumschlackemörtel freisetzen

- Warum ist Hochtemperaturstabilität für Cu2O-Substrate wichtig? Gewährleistung einer langfristigen elektrokatalytischen Effizienz

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Maximierung der Arzneimittelbeladung & Erhaltung von mesoporösen Silikananopartikeln

- Was ist der Zweck des Vorheizens von niedriggekohltem Stahlformen auf 300 °C vor dem Guss von Mg-Zn-xSr-Legierungen?

- Warum ist für jedes Vorläuferquellenrohr in einem Mehrquellen-VTD ein unabhängiger MFC erforderlich? Präzisionskontrolle

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen