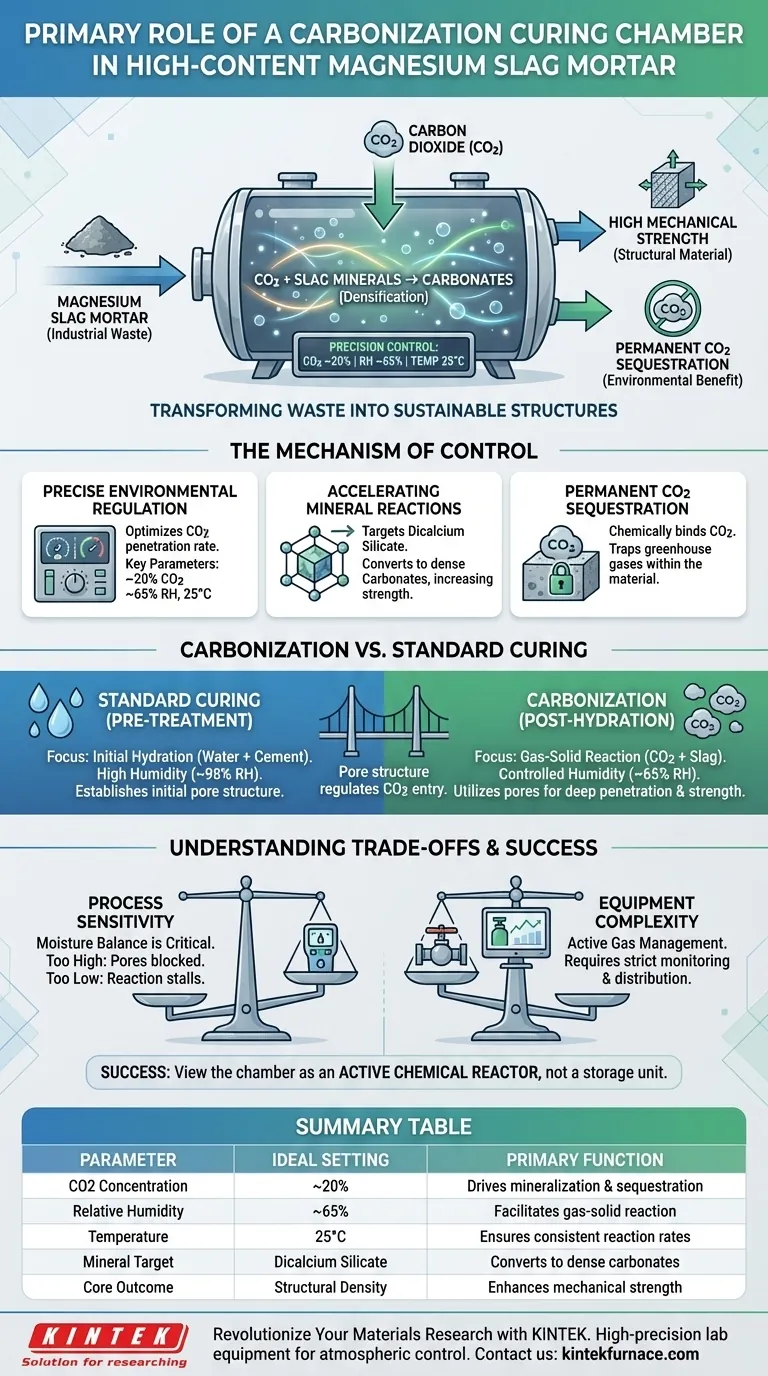

Die Hauptaufgabe einer Karbonisierungs-Aushärtungskammer besteht darin, die chemische Reaktion zwischen Magnesiumschlackemineralien und Kohlendioxid durch Aufrechterhaltung einer streng kontrollierten Umgebung zu erleichtern und zu beschleunigen. Durch die Regulierung kritischer Parameter wie CO2-Konzentration, relative Luftfeuchtigkeit und Temperatur stellt die Kammer sicher, dass der Mörtel eine hohe mechanische Festigkeit erreicht und gleichzeitig Kohlendioxid dauerhaft speichert.

Die Kammer fungiert als chemischer Reaktor, der Industrieabfälle in ein Baumaterial umwandelt. Sie verlagert den Aushärtungsprozess von der einfachen Hydratation zur aktiven Mineralisierung und verbessert sowohl die Haltbarkeit des Materials als auch seine Umweltbilanz.

Der Mechanismus der Karbonisierungskontrolle

Präzise Umweltregulierung

Die Wirksamkeit der Karbonisierungs-Aushärtungskammer beruht auf ihrer Fähigkeit, spezifische atmosphärische Bedingungen aufrechtzuerhalten, die sich erheblich von der normalen Umgebungsluft unterscheiden.

Typischerweise hält die Kammer eine CO2-Konzentration von etwa 20 %, eine relative Luftfeuchtigkeit von etwa 65 % und eine konstante Temperatur von 25 °C aufrecht. Diese spezifischen Parameter sind darauf ausgelegt, die Geschwindigkeit zu optimieren, mit der CO2 in den Mörtel eindringt und mit dem Bindemittel reagiert.

Beschleunigung von Mineralreaktionen

In der Kammer zielt die kontrollierte Umgebung auf spezifische Mineralien in der Magnesiumschlacke ab, wie z. B. Dicalciumsilikat.

Die erhöhte CO2-Konzentration treibt eine Reaktion an, die diese Mineralien in Karbonate umwandelt. Dieser Prozess verdichtet die Mikrostruktur des Mörtels und trägt direkt zu seiner endgültigen mechanischen Festigkeit bei.

Dauerhafte CO2-Speicherung

Über die strukturelle Integrität hinaus erfüllt die Kammer eine Umweltfunktion.

Die in der Kammer geförderte Reaktion bindet CO2 chemisch in die feste Phase des Materials ein. Dies führt zu einer dauerhaften CO2-Speicherung, wodurch Treibhausgase effektiv im Baumaterial selbst eingeschlossen werden.

Unterscheidung zwischen Karbonisierung und Standard-Aushärtung

Die Rolle der Vorbehandlung

Es ist entscheidend, die Karbonisierungskammer von einer Standard-Aushärtungsbox mit konstanter Temperatur und Luftfeuchtigkeit zu unterscheiden.

Standard-Aushärtungsboxen halten normalerweise eine sehr hohe Luftfeuchtigkeit (z. B. 98 % RH) aufrecht, um die anfängliche Hydratation zu erleichtern. Dieser Vorbehandlungsschritt etabliert die anfängliche Porenstruktur und Festigkeit der Matrix.

Die Rolle der Karbonisierung

Die Karbonisierungskammer wird nach der anfänglichen Hydratationsphase eingesetzt.

Während sich die Standardbox auf die hydraulische Reaktion (Wasser + Zement) konzentriert, konzentriert sich die Karbonisierungskammer auf die Gas-Feststoff-Reaktion (CO2 + Schlacke). Die während der Vorbehandlung gebildete Porenstruktur reguliert, wie effektiv CO2 in das Material eindringen kann, sobald es in die Karbonisierungskammer gelangt.

Verständnis der Kompromisse

Prozesssensitivität

Die Karbonisierungs-Aushärtung ist sehr empfindlich gegenüber dem Feuchtigkeitsgehalt im Mörtel.

Wenn die relative Luftfeuchtigkeit in der Karbonisierungskammer zu hoch ist, können Wassermoleküle die Poren blockieren und verhindern, dass CO2 tief in das Material eindringt. Umgekehrt, wenn sie zu niedrig ist, kann die chemische Reaktion mangels Reaktionsmedium ins Stocken geraten.

Komplexität der Ausrüstung

Im Gegensatz zur Standard-Aushärtung, die hauptsächlich die Feuchtigkeitsspeicherung erfordert, erfordert die Karbonisierung ein aktives Gasmanagement.

Die Bediener müssen die CO2-Werte streng überwachen und sicherstellen, dass das Gas gleichmäßig verteilt ist. Dies erhöht die betriebliche Komplexität im Vergleich zu herkömmlichen Hydratations-Aushärtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorbereitung von Magnesiumschlackemörtel mit hohem Gehalt zu optimieren, müssen Sie die anfängliche Hydratation mit der anschließenden Karbonisierung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau der Materialstruktur liegt: Priorisieren Sie die Standard-Aushärtungsphase (98 % RH), um das anfängliche Porennetzwerk und die Festigkeit aufzubauen, die das Material benötigt, um seine Form zu behalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Festigkeit und der CO2-Aufnahme liegt: Stellen Sie die strikte Einhaltung der Parameter der Karbonisierungskammer (20 % CO2, 65 % RH) sicher, um die Mineralisierungsreaktion bis zum Abschluss zu treiben.

Erfolg liegt darin, die Karbonisierungskammer nicht als Lagereinheit, sondern als aktiven chemischen Reaktor zu betrachten, der die endgültigen Eigenschaften Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Parameter | Ideale Einstellung | Hauptfunktion |

|---|---|---|

| CO2-Konzentration | ~20 % | Treibt Mineralisierung und CO2-Speicherung an |

| Relative Luftfeuchtigkeit | ~65 % | Erleichtert Gas-Feststoff-Reaktion, ohne Poren zu blockieren |

| Temperatur | 25 °C | Gewährleistet konsistente chemische Reaktionsraten |

| Zielmineral | Dicalciumsilikat | Wandelt Abfallmineralien in dichte Karbonate um |

| Kernresultat | Strukturelle Dichte | Verbessert mechanische Festigkeit und Haltbarkeit |

Revolutionieren Sie Ihre Materialforschung mit KINTEK

Möchten Sie die CO2-Speicherung und Materialhaltbarkeit in Ihrem Labor optimieren? Mit fachkundiger F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen, die auf einzigartige Forschungsanforderungen zugeschnitten sind.

Ob Sie nachhaltigen Magnesiumschlackemörtel oder fortschrittliche Keramiken entwickeln, unsere Ausrüstung bietet die präzise atmosphärische Kontrolle, die für den Erfolg erforderlich ist. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie beeinflusst ein Bias-Netzteil AlCrSiWN-Beschichtungen? Meistere Ionenbeschuss für überlegene Haltbarkeit

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von 6FDA-TFDB-Dichtmembranen?

- Welche Rolle spielt ein Infrarot-Zonenofen in der Zonenmethode? Beherrschung des Nb-dotierten beta-Ga2O3-Kristallwachstums

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumtrockenschranks zum Trocknen von Adsorbensvorläufern? Gewährleistung chemischer Gleichmäßigkeit

- Was sind die technischen Vorteile der Verwendung eines Sechs-Zonen-Widerstandsheizofens in VGF-VB? Präzisionswachstum freischalten

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse