Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks ist die Erhaltung der internen Komponentenverteilung. Durch die Schaffung einer Niederdruckumgebung ermöglicht ein Vakuumtrockenschrank das schnelle Verdampfen von Lösungsmitteln aus tiefen Poren bei niedrigeren Temperaturen (z. B. 60–100 °C). Dieser Prozess eliminiert den bei der herkömmlichen Trocknung üblichen „Kapillareffekt“ und stellt sicher, dass sich aktive Komponenten nicht an die Oberfläche wandern und die Entmischung von Metallsalzen innerhalb des Adsorbensvorläufers verhindert wird.

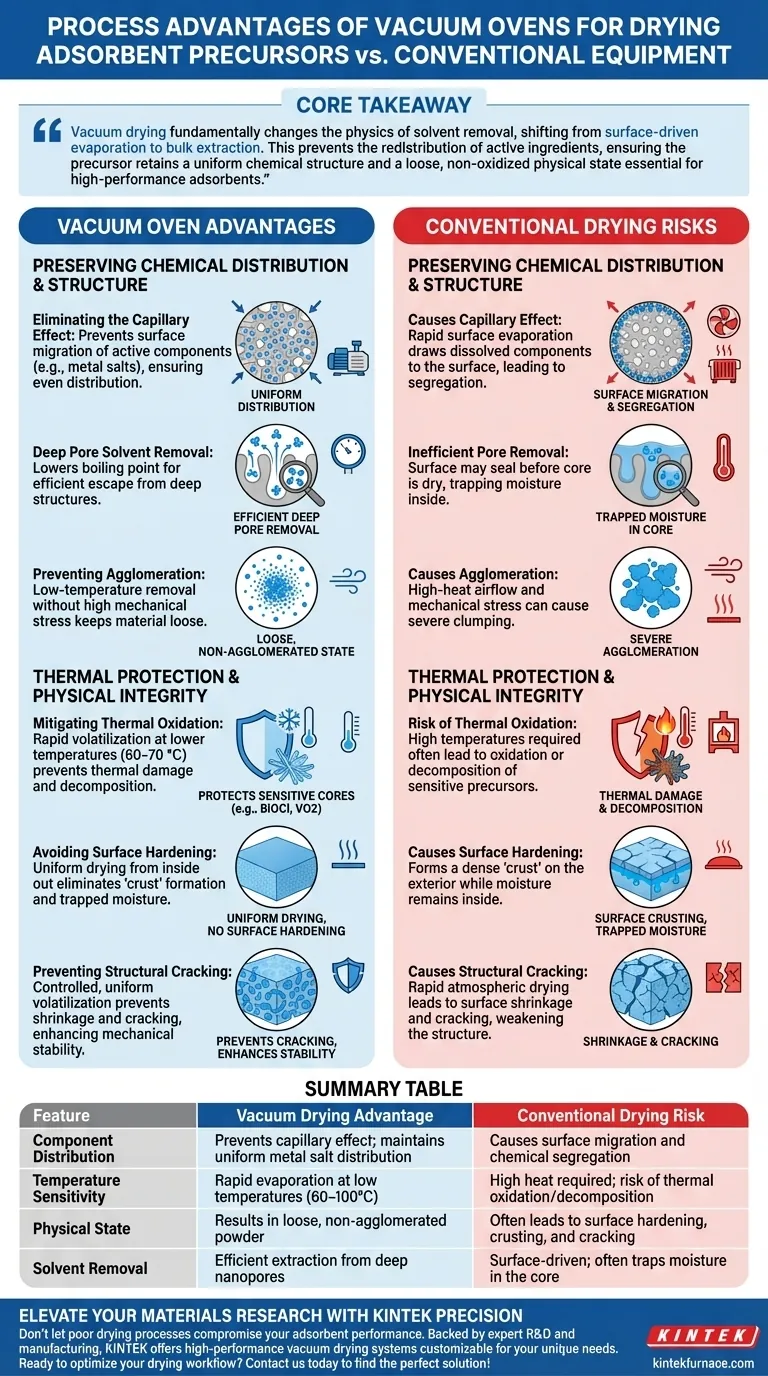

Kernbotschaft Die Vakuumtrocknung verändert grundlegend die Physik der Lösungsmittelentfernung und verlagert sich von der oberflächengetriebenen Verdampfung zur Massenextraktion. Dies verhindert die Umverteilung von Wirkstoffen und stellt sicher, dass der Vorläufer eine gleichmäßige chemische Struktur und einen lockeren, nicht oxidierten physikalischen Zustand beibehält, der für Hochleistungsadsorbentien unerlässlich ist.

Erhaltung der chemischen Verteilung und Struktur

Der kritischste prozesstechnische Vorteil, wie in der Hauptreferenz hervorgehoben, bezieht sich auf das Verhalten aktiver Komponenten während der Trocknungsphase.

Eliminierung des Kapillareffekts

Bei der herkömmlichen atmosphärischen Trocknung zieht die schnelle Oberflächenverdampfung Flüssigkeit vom Inneren nach außen. Dieser Fluss, bekannt als Kapillareffekt, transportiert gelöste aktive Komponenten (wie Metallsalze) mit sich.

Diese Migration führt dazu, dass sich diese Komponenten an der Außenfläche des Materials konzentrieren. Die Vakuumtrocknung stört diesen Mechanismus und stellt sicher, dass die Komponenten gleichmäßig im Vorläufer verteilt bleiben.

Lösungsmittelentfernung aus tiefen Poren

Adsorbensvorläufer basieren oft auf porösen Trägern mit tiefen internen Strukturen. Herkömmliche Hitze kann die Oberfläche versiegeln, bevor der Kern trocken ist.

Eine Vakuumumgebung senkt den Siedepunkt des Lösungsmittels und ermöglicht dessen effizientes Entweichen aus diesen tiefen Poren. Dies gewährleistet die „verteilungsstabilität“ der aktiven Komponenten im Inneren der Porenstruktur und nicht nur an der Oberfläche.

Verhinderung von Agglomeration

Die Trocknung im Vakuumtrockenschrank hilft, den physikalischen Zustand des Vorläuferpulvers zu erhalten.

Durch die Entfernung von Lösungsmitteln bei niedrigeren Temperaturen ohne die mechanische Belastung durch Hochtemperatur-Luftstrom widersteht das Material starker Agglomeration. Dies führt zu einem „lockeren“ physikalischen Zustand, der ideal für nachfolgende Verarbeitungsschritte wie das Festkörper-Sintern ist.

Thermischer Schutz und physikalische Integrität

Über die chemische Verteilung hinaus bietet der Vakuumprozess deutliche Vorteile hinsichtlich der thermischen Geschichte und der physikalischen Haltbarkeit des Materials.

Minderung der thermischen Oxidation

Viele Vorläufer, wie BiOCl- oder VO2-Kerne, sind empfindlich gegenüber hohen Temperaturen und Sauerstoffexposition.

Durch die Druckreduzierung ermöglichen Vakuumtrockenschränke das schnelle Verdampfen von Lösungsmitteln (wie Wasser, Ethanol oder NMP) bei deutlich niedrigeren Temperaturen (z. B. 60–70 °C). Dies verhindert die thermische Oxidation oder Zersetzung, die häufig auftritt, wenn versucht wird, Lösungsmittel allein durch Hitze zu entfernen.

Vermeidung von Oberflächenverhärtung

Die herkömmliche Trocknung führt oft zur Bildung einer „Kruste“ auf der Außenseite der Probe, während Feuchtigkeit im Inneren eingeschlossen bleibt.

Die Vakuumumgebung verhindert diese Oberflächenverhärtung. Durch die Gewährleistung einer gleichmäßigen Trocknung von innen nach außen wird das Risiko des Einschlusses von innerer Feuchtigkeit vermieden, was in späteren Kalzinierungsstufen nachteilig sein kann.

Verhinderung von strukturellen Rissen

Bei Anwendungen, die Aufschlämmungen oder Bindemittel beinhalten, kann die schnelle atmosphärische Trocknung dazu führen, dass sich die Oberflächenschicht zusammenzieht und reißt.

Die Vakuumtrocknung ermöglicht eine kontrollierte, gleichmäßige Verdampfung. Dies verhindert Risse und gewährleistet eine gleichmäßige Verteilung der Bindemittel, wodurch die mechanische Stabilität der endgültigen Elektroden- oder Adsorbensstruktur verbessert wird.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung qualitativ überlegen ist, ist es wichtig, die spezifischen Dynamiken zu verstehen, die sie im Vergleich zu herkömmlichen Methoden einführt.

Das Risiko der herkömmlichen „Verkrustung“

Der Hauptnachteil der Nicht-Verwendung eines Vakuumtrockenschranks ist die Erzeugung eines Dichtegradienten.

Herkömmliche Trockenschränke verlassen sich auf Wärmeübertragung, die die Außenseite zuerst trocknet. Dies führt häufig zu einer dichten, komponentenreichen Hülle und einem hohlen oder chemisch verarmten Kern. Diese strukturelle Inkonsistenz ist oft irreversibel.

Vakuumprozesssteuerung

Während die Vakuumtrocknung Oxidation verhindert, erfordert sie eine präzise Druckregelung.

Wenn der Druck ohne Temperaturregelung zu schnell abfällt, können Lösungsmittel schlagartig verdampfen, was empfindliche Nanostrukturen stören kann. Wenn sie jedoch richtig gehandhabt wird, ist sie die einzige Methode, die die gründliche Entfernung von Spurenlösungsmitteln aus Nanoporen ohne thermische Schäden garantiert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumtrockenschrank für Ihren spezifischen Vorläufer unbedingt erforderlich ist, berücksichtigen Sie Ihre primären Leistungskennzahlen.

- Wenn Ihr Hauptaugenmerk auf chemischer Gleichmäßigkeit liegt: Verwenden Sie einen Vakuumtrockenschrank, um den Kapillareffekt zu verhindern und sicherzustellen, dass Metallsalze gleichmäßig in den Trägerporen verteilt bleiben.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Vakuumtrocknung, um die Verdampfungstemperatur zu senken und die Oxidation oder Zersetzung wärmeempfindlicher Kerne (wie VO2 oder BiOCl) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der physikalischen Handhabung liegt: Wählen Sie die Vakuumtrocknung, um Agglomeration und Oberflächenverhärtung zu verhindern und sicherzustellen, dass das Pulver locker und bereit für das Sintern bleibt.

Zusammenfassung: Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Gerät zur Strukturerhaltung, das die Lösungsmittelentfernung von thermischer Belastung entkoppelt, um die intrinsische Qualität des Vorläufers zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Risiko der herkömmlichen Trocknung |

|---|---|---|

| Komponentenverteilung | Verhindert Kapillareffekt; erhält gleichmäßige Verteilung von Metallsalzen | Verursacht Oberflächenmigration und chemische Entmischung |

| Temperaturempfindlichkeit | Schnelle Verdampfung bei niedrigen Temperaturen (60–100 °C) | Hohe Hitze erforderlich; Risiko thermischer Oxidation/Zersetzung |

| Physikalischer Zustand | Ergibt lockeres, nicht agglomeriertes Pulver | Führt oft zu Oberflächenverhärtung, Krustenbildung und Rissen |

| Lösungsmittelentfernung | Effiziente Extraktion aus tiefen Nanoporen | Oberflächengetrieben; schließt oft Feuchtigkeit im Kern ein |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass schlechte Trocknungsprozesse die Leistung Ihrer Adsorbentien beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Vakuumtrocknungssysteme, Muffel-, Rohr-, Rotations- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Ob Sie empfindliche Vorläufer erhalten oder chemische Gleichmäßigkeit gewährleisten, unsere Ausrüstung bietet die Kontrolle, die Sie für Ihren Erfolg benötigen.

Bereit, Ihren Trocknungsworkflow zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was sind die Hauptmerkmale von Öfen, die beim 3D-Druck-Sintern verwendet werden? Präzises Sintern für hochwertige Teile erreichen

- Warum ist es notwendig, Gießformen auf 300 °C vorzuwärmen? Experte für thermische Steuerung für die Produktion von recycelten Aluminiumlegierungen

- Welche Bedingungen sind für die Pfropfung von Norbornen-funktionellen Gruppen auf S-Glasfaseroberflächen erforderlich? Expertenprotokoll

- Welche Rolle spielt Graphitpapier bei Experimenten zur Kondensation von Magnesiumdampf? Ein Schlüssel zur hochreinen Sammlung & Analyse

- Was sind die Haupttypen von Sinteröfen? Finden Sie die perfekte Lösung für Ihre Materialien

- Wie funktioniert Faradays Induktionsgesetz bei der Induktionserwärmung? Präzise, berührungslose thermische Verarbeitung erreichen

- Warum ist ein Labor-Elektro-Umlufttrockenschrank für die Bestimmung der Wasseraufnahmerate von Mörtel notwendig?

- Warum ist ein Labor-Blastrockenschrank für die Herstellung von reduzierten Graphenoxid-Vorläufern notwendig? Sicherstellung der Pulverqualität