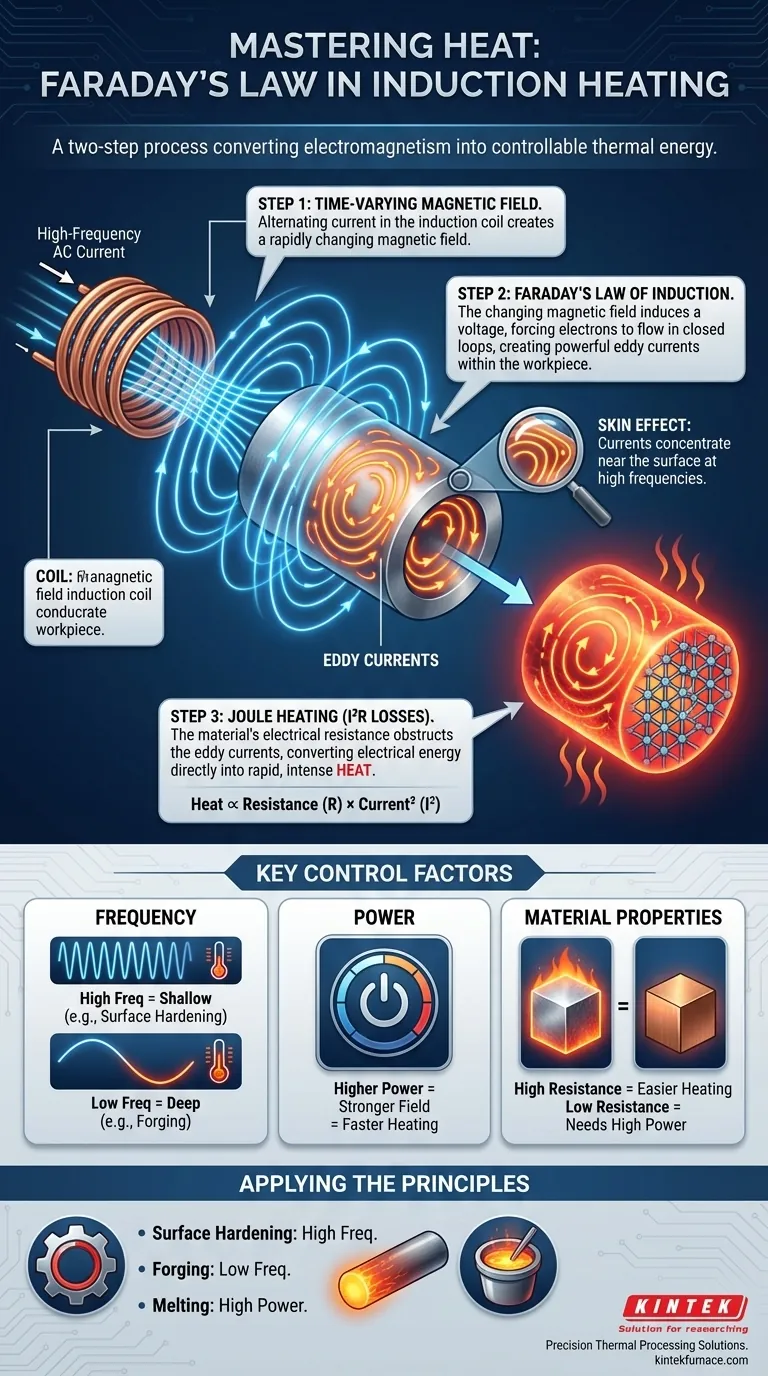

Im Wesentlichen funktioniert die Induktionserwärmung aufgrund eines zweistufigen Prozesses, der durch Faradays Gesetz initiiert wird. Zuerst wird ein sich schnell änderndes Magnetfeld verwendet, um starke elektrische Ströme, sogenannte Wirbelströme, direkt in einem leitfähigen Teil zu induzieren. Zweitens behindert der natürliche elektrische Widerstand des Materials diese Ströme, was auf atomarer Ebene eine immense Reibung verursacht, die sofort saubere, kontrollierbare Wärme erzeugt.

Die Induktionserwärmung übersetzt die Prinzipien des Elektromagnetismus in thermische Energie. Sie nutzt ein Magnetfeld als Medium, um elektrische Ströme im Inneren eines Zielmaterials zu erzeugen, und nutzt dann den eigenen Widerstand dieses Materials, um diese Ströme in Wärme umzuwandeln.

Das Kernprinzip: Vom Magnetismus zum Strom

Die Induktionserwärmung ist eine berührungslose Methode, die mit der Erzeugung eines spezifischen Magnetfelds beginnt. Der Prozess wird durch grundlegende physikalische Gesetze bestimmt.

Schritt 1: Erzeugung eines zeitlich veränderlichen Magnetfelds

Der Prozess beginnt mit einer Induktionsspule, typischerweise aus Kupferrohren. Ein hochfrequenter Wechselstrom (AC) wird durch diese Spule geleitet.

Dieser Wechselstrom erzeugt ein hochkonzentriertes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule.

Schritt 2: Faradays Induktionsgesetz

Wenn ein leitfähiges Werkstück (wie ein Stück Stahl) in dieses Magnetfeld gelegt wird, durchdringen die Feldlinien es.

Da das Magnetfeld wechselt, ändern sich seine Stärke und Richtung ständig. Gemäß Faradays Induktionsgesetz induziert diese Änderung eine Spannung oder elektromotorische Kraft im Werkstück.

Schritt 3: Die Entstehung von Wirbelströmen

Diese induzierte Spannung zwingt Elektronen, innerhalb des leitfähigen Materials zu fließen. Da das Werkstück ein fester Körper ist, wirbeln diese Ströme in geschlossenen Schleifen.

Diese wirbelnden, inneren Ströme werden als Wirbelströme bezeichnet. Sie sind das direkte Ergebnis von Faradays Gesetz, das auf das Werkstück wirkt.

Der Heizmechanismus: Vom Strom zur Wärme

Die Erzeugung von Wirbelströmen ist nur die halbe Miete. Die eigentliche Erwärmung entsteht durch die Wechselwirkung dieser Ströme mit dem Material selbst.

Die Rolle des elektrischen Widerstands

Kein Material ist ein perfekter Leiter; jedes Metall besitzt einen gewissen elektrischen Widerstand. Dieser Widerstand wirkt wie Reibung auf den Elektronenfluss.

Wenn die starken Wirbelströme gezwungen werden, durch das widerstandsfähige Metall zu fließen, überwinden sie diese "Reibung", und die elektrische Energie wird direkt in thermische Energie umgewandelt.

Joule-Erwärmung (I²R-Verluste)

Dieses Phänomen ist als Joule-Erwärmung bekannt. Die erzeugte Wärmemenge ist direkt proportional zum Widerstand (R) des Materials und dem Quadrat der Stromstärke (I²).

Da die induzierten Wirbelströme sehr groß sein können, erzeugen die resultierenden I²R-Verluste schnelle und intensive Wärme genau dort, wo die Ströme fließen.

Der Skin-Effekt

Bei den in der Induktionserwärmung verwendeten hohen Frequenzen fließen die Wirbelströme nicht gleichmäßig durch das Teil. Sie neigen dazu, sich in einer dünnen Schicht nahe der Oberfläche zu konzentrieren.

Dies wird als Skin-Effekt bezeichnet. Er bewirkt, dass sich die Oberfläche des Teils viel schneller und intensiver erwärmt als sein Kern, wodurch die Induktionserwärmung ideal für Anwendungen wie die Oberflächenhärtung ist.

Die wichtigsten Faktoren verstehen

Die Wirksamkeit und Art der Induktionserwärmung sind nicht zufällig. Sie werden durch mehrere Schlüsselparameter gesteuert, die ein Ingenieur manipulieren kann.

Einfluss der Frequenz

Die Frequenz des Wechselstroms ist ein entscheidender Steuerhebel. Höhere Frequenzen erzeugen einen stärkeren Skin-Effekt, der die Wärme für eine flache, schnelle Erwärmung an der Oberfläche konzentriert. Niedrigere Frequenzen ermöglichen es dem Magnetfeld, tiefer einzudringen und mehr Volumen des Materials zu erwärmen.

Einfluss der Leistung

Die an die Induktionsspule angelegte Leistung bestimmt die Stärke des Magnetfelds. Ein stärkeres Feld induziert eine höhere Spannung, die wiederum größere Wirbelströme erzeugt und schneller Wärme erzeugt.

Einfluss der Materialeigenschaften

Das Material des Werkstücks spielt eine große Rolle. Materialien mit höherem elektrischen Widerstand (wie Stahl oder Titan) erwärmen sich viel leichter als Materialien mit geringem Widerstand (wie Kupfer oder Aluminium). Magnetische Materialien wie Stahl profitieren bei niedrigeren Temperaturen auch von der Hystereseerwärmung, was den Gesamteffekt verstärkt.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, den Heizprozess für verschiedene industrielle Ziele präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung eines Stahlzahnrads liegt: Verwenden Sie eine hohe Frequenz (50 kHz bis 400 kHz), um die Wärme in einer dünnen Schicht an den Zähnen zu konzentrieren, gefolgt von einem schnellen Abschrecken.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen eines großen Knüppels zum Schmieden liegt: Verwenden Sie eine niedrigere Frequenz (1 kHz bis 10 kHz), um sicherzustellen, dass die Wärme tief in den Kern des Materials eindringt und eine gleichmäßige Formbarkeit gewährleistet ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines hochleitfähigen Metalls wie Kupfer liegt: Sie müssen ein sehr leistungsstarkes System verwenden, um ein Magnetfeld zu erzeugen, das stark genug ist, um signifikante Heizströme zu induzieren.

Durch die Beherrschung dieser elektromagnetischen Prinzipien können Sie Wärme mit chirurgischer Präzision anwenden, genau dann und dort, wo sie benötigt wird.

Zusammenfassungstabelle:

| Prinzip | Rolle bei der Induktionserwärmung |

|---|---|

| Faradays Gesetz | Induziert Spannung und Wirbelströme in einem leitfähigen Werkstück. |

| Joule-Erwärmung (I²R-Verluste) | Wandelt elektrische Energie aus Wirbelströmen in Wärme um. |

| Skin-Effekt | Konzentriert die Wärme an der Oberfläche für präzise thermische Kontrolle. |

| Frequenz | Steuert die Tiefe des Wärmeeindringens (hoch für Oberfläche, niedrig für Tiefe). |

Meistern Sie die präzise thermische Verarbeitung mit den fortschrittlichen Induktionsheizlösungen von KINTEK.

Das Verständnis der Prinzipien der elektromagnetischen Induktion ist der erste Schritt. Sie mit der richtigen Ausrüstung anzuwenden, liefert Ergebnisse. KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen – egal ob Sie oberflächenhärten, schmieden oder schmelzen.

Bereit, die Kraft der Induktionserwärmung mit chirurgischer Präzision zu nutzen? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihr spezifisches Material und Ihre Anwendung maßschneidern können.

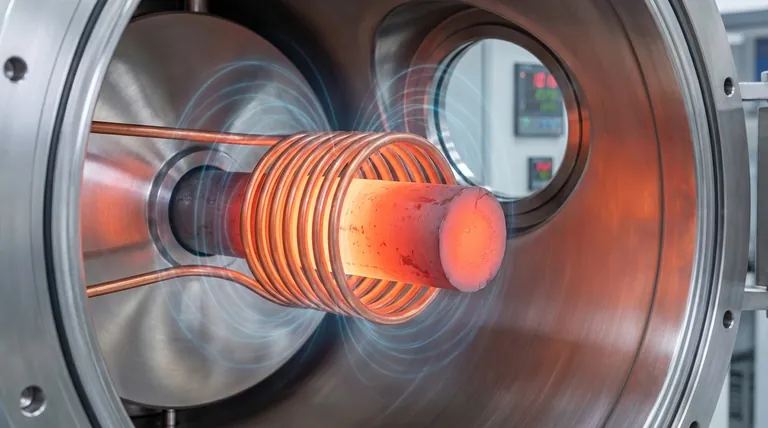

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie