Der Hauptzweck des Vorheizens von niedriggekohltem Stahlformen auf 300 °C besteht darin, den Temperaturunterschied zwischen der geschmolzenen Mg-Zn-xSr-Legierung und der Formoberfläche erheblich zu reduzieren. Dieser entscheidende Schritt moderiert die Abkühlgeschwindigkeit und verhindert das schnelle Abschrecken, das zu strukturellen Fehlern führt.

Das Vorheizen dient als thermischer Puffer, der die Integrität des Gussstücks schützt. Durch die Stabilisierung des Temperaturgradienten stellen Sie die Produktion von hochdichten Barren frei von Schwindungslöchern und Rissen sicher.

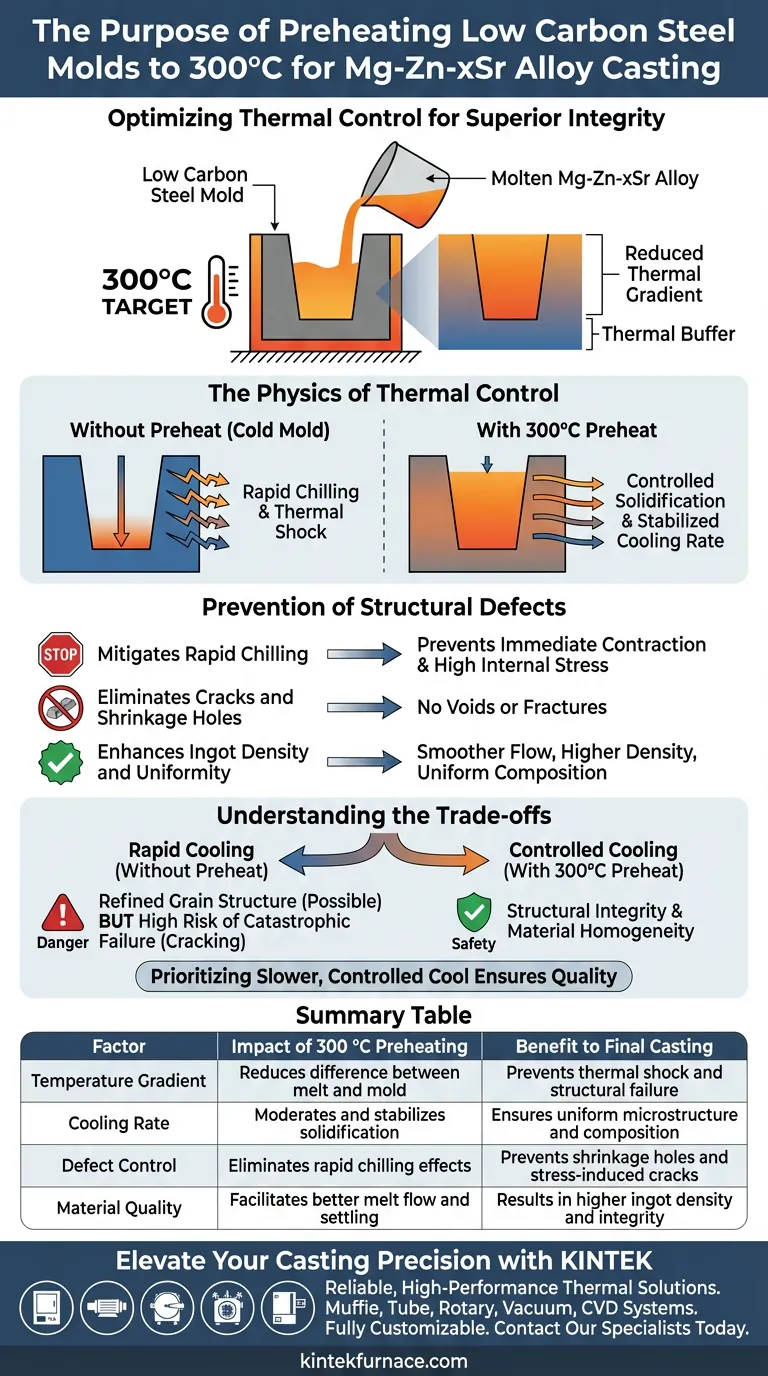

Die Physik der thermischen Kontrolle

Reduzierung des Temperaturgradienten

Wenn geschmolzenes Metall in eine kalte Form gelangt, erzeugt der extreme Temperaturunterschied einen thermischen Schock.

Das Vorheizen der Form auf 300 °C überbrückt diese Lücke. Diese Reduzierung des Temperaturgradienten ist der grundlegende Mechanismus, der einen kontrollierten Erstarrungsprozess anstelle eines chaotischen Einfrierens ermöglicht.

Regulierung der Abkühlgeschwindigkeit

Die Qualität eines Magnesiumlegierungs-Gussstücks hängt stark davon ab, wie schnell es abkühlt.

Wenn die Form zu kalt ist, erstarrt die äußere Oberfläche der Schmelze sofort, während das Zentrum flüssig bleibt. Das Vorheizen sorgt für eine allmähliche und gleichmäßige Abkühlgeschwindigkeit im gesamten Barren und verhindert eine ungleichmäßige Erstarrung.

Verhinderung von Strukturdefekten

Minderung des schnellen Abscheckens

Schnelles Abschrecken tritt auf, wenn die Schmelze mit einer kalten Oberfläche in Kontakt kommt, was zu einer sofortigen Kontraktion führt.

Dieses Phänomen führt zu hohen inneren Spannungen im Material. Durch das Vorheizen der Form beseitigen Sie die Bedingungen, die diese schnelle, spannungserzeugende Kontraktion verursachen.

Beseitigung von Rissen und Schwindungslöchern

Die häufigsten Symptome einer unsachgemäßen Wärmemanagement sind physische Hohlräume und Brüche.

Ohne das Vorheizen auf 300 °C ist die Legierung anfällig für die Bildung von Schwindungslöchern und Rissen. Diese Defekte beeinträchtigen die mechanische Festigkeit des Endprodukts und führen oft zu Ausschussteilen.

Verbesserung der Barrendichte und -gleichmäßigkeit

Neben der Verhinderung von Rissen wirkt sich die thermische Kontrolle direkt auf die Mikrostruktur aus.

Eine vorgeheizte Form erleichtert einen gleichmäßigeren Fluss und ein besseres Absetzen der Schmelze. Dies führt zu einem Barren mit höherer Dichte und einer gleichmäßigeren Zusammensetzung, wodurch sichergestellt wird, dass die Mg-Zn-xSr-Legierung wie vorgesehen funktioniert.

Verständnis der Kompromisse

Das Gleichgewicht der Kühlgeschwindigkeit

Während schnelles Abkühlen manchmal die Kornstruktur verfeinern kann, ist es für diese speziellen Legierungen in Stahlformen gefährlich.

Der Kompromiss hier ist die Opferung extremer Kühlgeschwindigkeiten zugunsten der strukturellen Integrität. Die Priorisierung einer langsameren, kontrollierten Kühlung durch Vorheizen vermeidet die katastrophalen Ausfallmodi (Rissbildung), die mit schnellerem, unkontrolliertem Abschrecken verbunden sind.

Prozesspräzision

Die Temperaturkontrolle muss präzise sein.

Beim Vorheizen geht es nicht nur darum, die Form "aufzuwärmen"; es erfordert das Erreichen des spezifischen Ziels von 300 °C. Eine signifikante Abweichung unter diese Temperatur birgt das Risiko, die Defekte wieder einzuführen, die der Prozess vermeiden soll.

Optimierung Ihrer Gussstrategie

Um hochwertige Mg-Zn-xSr-Legierungs-Gussstücke sicherzustellen, wenden Sie diese Prinzipien basierend auf Ihren spezifischen Qualitätszielen an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die strikte Einhaltung des Vorheizens auf 300 °C ist unerlässlich, um Spannungsrisse und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Nutzen Sie das Vorheizen, um sicherzustellen, dass die Zusammensetzung über den gesamten Querschnitt des Barrens gleichmäßig bleibt.

Konsistenz bei der Formvorbereitung ist die wirksamste Variable zur Reduzierung von Ausschussraten beim Guss von Magnesiumlegierungen.

Zusammenfassungstabelle:

| Faktor | Auswirkung des Vorheizens auf 300 °C | Vorteil für das Endgussstück |

|---|---|---|

| Temperaturgradient | Reduziert den Unterschied zwischen Schmelze und Form | Verhindert thermischen Schock und strukturelle Fehler |

| Abkühlgeschwindigkeit | Modert und stabilisiert die Erstarrung | Gewährleistet eine gleichmäßige Mikrostruktur und Zusammensetzung |

| Defektkontrolle | Eliminiert die Auswirkungen schnellen Abscheckens | Verhindert Schwindungslöcher und spannungsinduzierte Risse |

| Materialqualität | Ermöglicht besseren Schmelzfluss und besseres Absetzen | Führt zu höherer Barrendichte und Integrität |

Verbessern Sie Ihre Gusspräzision mit KINTEK

Das Erreichen des perfekten thermischen Puffers von 300 °C erfordert zuverlässige, leistungsstarke Geräte. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Lassen Sie nicht zu, dass thermische Spannungen die Qualität Ihrer Mg-Zn-xSr-Legierung beeinträchtigen. Kontaktieren Sie noch heute unsere Spezialisten, um die ideale thermische Lösung für Ihr Labor zu finden und jedes Mal fehlerfreie, hochdichte Ergebnisse zu gewährleisten.

Visuelle Anleitung

Referenzen

- Hongxuan Liu, Jingzhong Xu. Discharge Properties and Electrochemical Behaviors of Mg-Zn-xSr Magnesium Anodes for Mg–Air Batteries. DOI: 10.3390/ma17174179

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die technischen Kernvorteile eines industriellen Mikrowellensinterungssystems? Geschwindigkeit und Materialintegrität gewinnen

- Warum ist Hochtemperatur-Glühen für WS2-Gassensoren erforderlich? Stabilisierung der Leistung & Eliminierung von Drift

- Welche technischen Vorteile bieten Hochtemperatur-Ofensysteme für robuste flexible Verbindungsleitungen? Erhöhte Haltbarkeit

- Welche Rolle spielt der Schacht-Elektroofen bei der Chlorierung? Stromversorgung der Zirkoniumschwammproduktion

- Warum wird hochreiner Stickstoff (N2) bei der Pyrolyse von MSW verwendet? Sichere anaerobe Umgebungen für maximale Kraftstoffausbeute

- Was ist die Eindringtiefe und wie beeinflusst sie das Induktionserwärmen? Frequenzsteuerung für präzise Hitze

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen