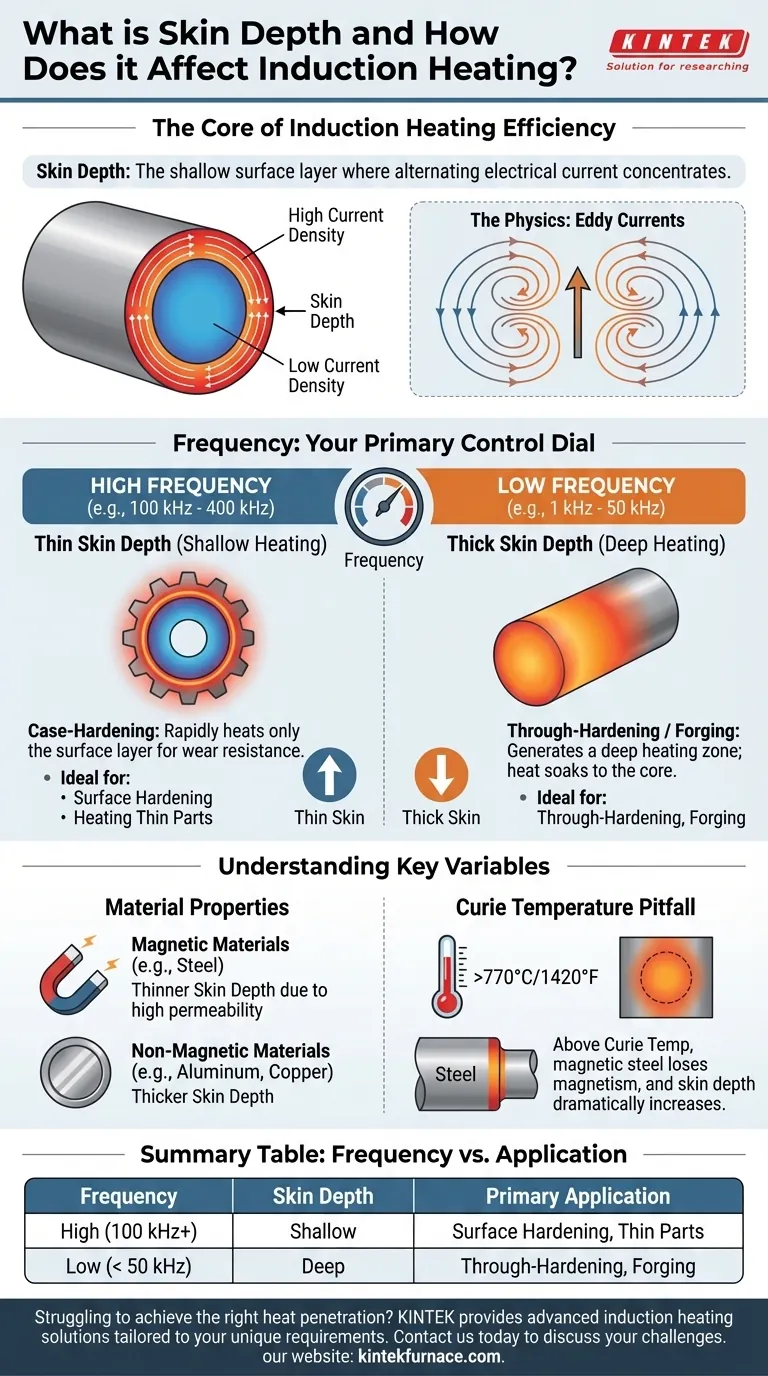

Im Grunde genommen ist die Eindringtiefe die oberflächliche Schicht auf der Oberfläche eines Leiters, in der sich ein Wechselstrom konzentriert. Beim Induktionserwärmen ist dieses Phänomen, bekannt als „Skin-Effekt“, keine Einschränkung, sondern der primäre Erfolgsmechanismus. Es ermöglicht Ihnen, immense Heizleistung präzise dort zu konzentrieren, wo Sie sie benötigen, und elektrische Energie mit außergewöhnlicher Geschwindigkeit und Kontrolle in thermische Energie umzuwandeln.

Die zentrale Herausforderung beim Induktionserwärmen besteht nicht nur darin zu wissen, was die Eindringtiefe ist, sondern auch zu verstehen, wie man sie kontrolliert. Die Frequenz des Wechselstroms ist Ihr primäres Werkzeug, um genau zu bestimmen, wo und wie schnell Ihr Werkstück erwärmt wird, was den Erfolg Ihres gesamten Prozesses bestimmt.

Die Physik hinter dem Skin-Effekt

Um die Eindringtiefe effektiv zu nutzen, müssen Sie zunächst verstehen, warum sie auftritt. Es ist eine grundlegende Eigenschaft von Wechselströmen in Leitern.

Wie Wechselstrom an der Oberfläche bleibt

Ein Wechselstrom, der durch einen Leiter fließt, erzeugt ein sich änderndes Magnetfeld um und in ihm. Dieses sich ändernde Feld induziert wiederum Sekundärströme, sogenannte Wirbelströme, innerhalb des Leiters selbst.

Diese Wirbelströme wirbeln in Richtungen, die dem Hauptstromfluss im Zentrum des Leiters entgegenwirken, und löschen ihn effektiv aus. An der Oberfläche verstärken sie jedoch den Hauptstrom. Das Ergebnis ist ein Nettostromfluss, der stark in einer dünnen Schicht oder „Haut“ an der Oberfläche des Leiters konzentriert ist.

Warum es eine „Tiefe“ genannt wird

Der Strom hört nicht an einer harten Grenze auf. Seine Dichte ist an der Oberfläche am höchsten und nimmt exponentiell zum Zentrum des Teils hin ab.

Die technische Eindringtiefe ist der Abstand von der Oberfläche, bei dem die Stromdichte auf etwa 37 % (oder 1/e) ihres Wertes an der Oberfläche abgefallen ist. Entscheidend ist, dass etwa 86 % der gesamten durch den Strom erzeugten Wärme in dieser einen Schicht erzeugt werden, was sie zur wichtigsten Region für das Erwärmen macht.

Die Schlüsselbeziehung: Die Frequenz ist Ihr Einstellrad

Der wichtigste Faktor, den Sie kontrollieren können, ist die Frequenz. Die Eindringtiefe ist umgekehrt proportional zur Quadratwurzel der Frequenz.

Diese Beziehung ist einfach und wirkungsvoll:

- Hohe Frequenz = Dünne Eindringtiefe (Oberflächenerwärmung)

- Niedrige Frequenz = Dicke Eindringtiefe (Tiefenerwärmung)

Wie die Eindringtiefe das Induktionserwärmen steuert

Das Verständnis dieses Prinzips ermöglicht es Ihnen, den Erwärmungsprozess auf Ihr spezifisches Ziel zuzuschneiden, sei es das Härten einer winzigen Oberflächenschicht oder das Erwärmen eines massiven Knüppels zum Schmieden.

Konzentration der Wärme für hohe Effizienz

Indem der Strom in eine sehr dünne Haut gezwungen wird, erhöhen Sie die Stromdichte dramatisch. Diese Konzentration führt zu einer schnellen und intensiven Widerstandserwärmung (I²R-Verluste) genau an der Oberfläche des Teils.

Deshalb ist Induktion so effizient. Anstatt die Luft um ein Teil herum zu erwärmen und darauf zu warten, dass diese Wärme übertragen wird, erzeugt die Induktion die Wärme direkt im Material, wo sie benötigt wird.

Mantel- vs. Durchhärtung

Die häufigste Anwendung dieses Prinzips liegt in der Wärmebehandlung.

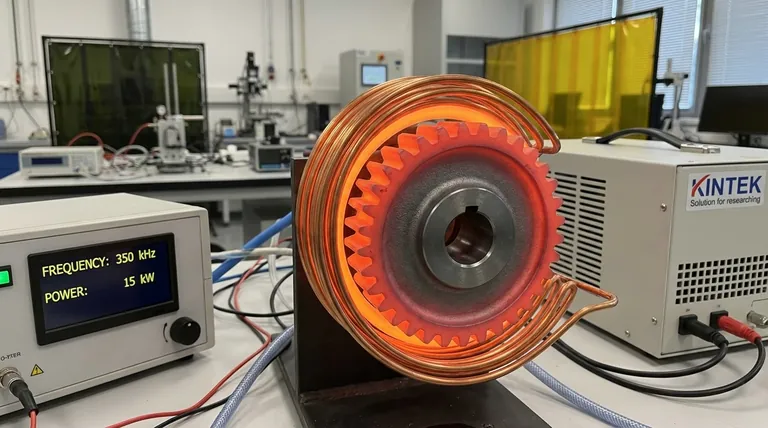

Für die Mantelhärtung, bei der Sie eine harte, verschleißfeste Oberfläche benötigen, während der Kern duktil bleibt, verwenden Sie eine hohe Frequenz (z. B. 100 kHz bis 400 kHz). Dies erzeugt eine sehr dünne Eindringtiefe und erwärmt die Oberflächenschicht schnell, bevor die Wärme Zeit hat, tiefer in das Teil zu diffundieren.

Für die Durchhärtung oder Vorwärmung zum Schmieden müssen Sie den gesamten Querschnitt des Teils erwärmen. Hier verwenden Sie eine niedrige Frequenz (z. B. 1 kHz bis 50 kHz). Dies erzeugt eine tiefere Heizzone und gibt der Wärme mehr Zeit, durch Wärmeleitung in den Kern des Bauteils „einzusickern“.

Abstimmung der Frequenz auf die Teilegeometrie

Um ein Teil effektiv zu erwärmen, sollte die Eindringtiefe deutlich kleiner sein als die Dicke oder der Radius des Teils.

Wenn die Eindringtiefe im Verhältnis zur Dicke des Teils zu groß ist, können sich die von gegenüberliegenden Seiten induzierten Magnetfelder in der Mitte treffen und sich gegenseitig aufheben. Dies reduziert die induzierte Stromstärke drastisch und führt zu einer sehr ineffizienten Erwärmung.

Verständnis der Kompromisse und Schlüsselvariablen

Obwohl die Frequenz Ihre primäre Steuerung ist, arbeitet sie nicht isoliert. Auch die Materialeigenschaften spielen eine entscheidende Rolle für das Ergebnis.

Die Rolle der Materialeigenschaften

Die Formel für die Eindringtiefe beinhaltet auch den elektrischen Widerstand und die magnetische Permeabilität des Materials.

Magnetische Materialien wie Stahl weisen eine sehr hohe magnetische Permeabilität auf, was bei gleicher Frequenz zu einer viel dünneren Eindringtiefe führt als bei nichtmagnetischen Materialien wie Aluminium oder Kupfer.

Die Gefahr der Curie-Temperatur

Wenn magnetischer Stahl über seine Curie-Temperatur (ungefähr 770 °C oder 1420 °F) erhitzt wird, verliert er seine magnetischen Eigenschaften.

Dies führt zu einem dramatischen Abfall seiner magnetischen Permeabilität, was wiederum dazu führt, dass sich die Eindringtiefe plötzlich vergrößert. Ihr Induktionssystem muss in der Lage sein, diese Laständerung zu berücksichtigen, um das Teil weiterhin effektiv zu erwärmen.

Das Risiko einer ineffizienten Kopplung

Sie müssen sicherstellen, dass die Energie von Ihrer Induktionsspule ordnungsgemäß auf das Werkstück übertragen wird. Wenn die Frequenz für ein kleines Teil zu niedrig ist oder das Teil zu weit von der Spule entfernt positioniert ist, kann das Magnetfeld „durchdringen“, ohne genügend Strom zu induzieren. Dies führt zu einer schlechten Kopplung und Energieverschwendung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Frequenz ist eine Funktion Ihres Materials, Ihrer Teilgröße und des gewünschten Erwärmungsergebnisses. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder dem Erwärmen dünner Teile liegt: Verwenden Sie eine hohe Frequenz (100 kHz+), um eine flache Eindringtiefe für eine schnelle, lokalisierte Erwärmung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem vollständigen Erwärmen eines großen Teils zum Schmieden oder zur Durchhärtung liegt: Verwenden Sie eine niedrigere Frequenz (< 50 kHz), um eine tiefere Wärmedurchdringung zu erreichen und Zeit für die Wärmeleitung zum Kern zu geben.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen von magnetischen Stahlteilen liegt: Seien Sie darauf vorbereitet, dass sich die Eindringtiefe erhöht, wenn das Material seine Curie-Temperatur überschreitet, was die Heizeigenschaften mitten im Prozess verändert.

Letztendlich geht es bei der Beherrschung der Eindringtiefe darum, die richtige Frequenz auszuwählen, um thermische Energie mit absoluter Präzision und Effizienz zu liefern.

Zusammenfassungstabelle:

| Frequenz | Eindringtiefe | Hauptanwendung |

|---|---|---|

| Hoch (100 kHz+) | Flach | Mantelhärtung, Dünne Teile |

| Niedrig (< 50 kHz) | Tief | Durchhärtung, Schmieden |

Haben Sie Schwierigkeiten, die richtige Wärmedurchdringung bei Ihrem Induktionserwärmungsprozess zu erzielen? Der Schlüssel liegt in der präzisen Steuerung der Eindringtiefe durch die Frequenzauswahl. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Induktionserwärmungslösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Ob Sie Hochfrequenzsysteme für die präzise Mantel-Härtung oder Niederfrequenz-Netzteile für die tiefe Durchwärmung benötigen, unsere Expertise gewährleistet optimale Effizienz und Ergebnisse.

Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie unsere kundenspezifischen Induktionserwärmungssysteme Ihre spezifischen thermischen Verarbeitungsprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit