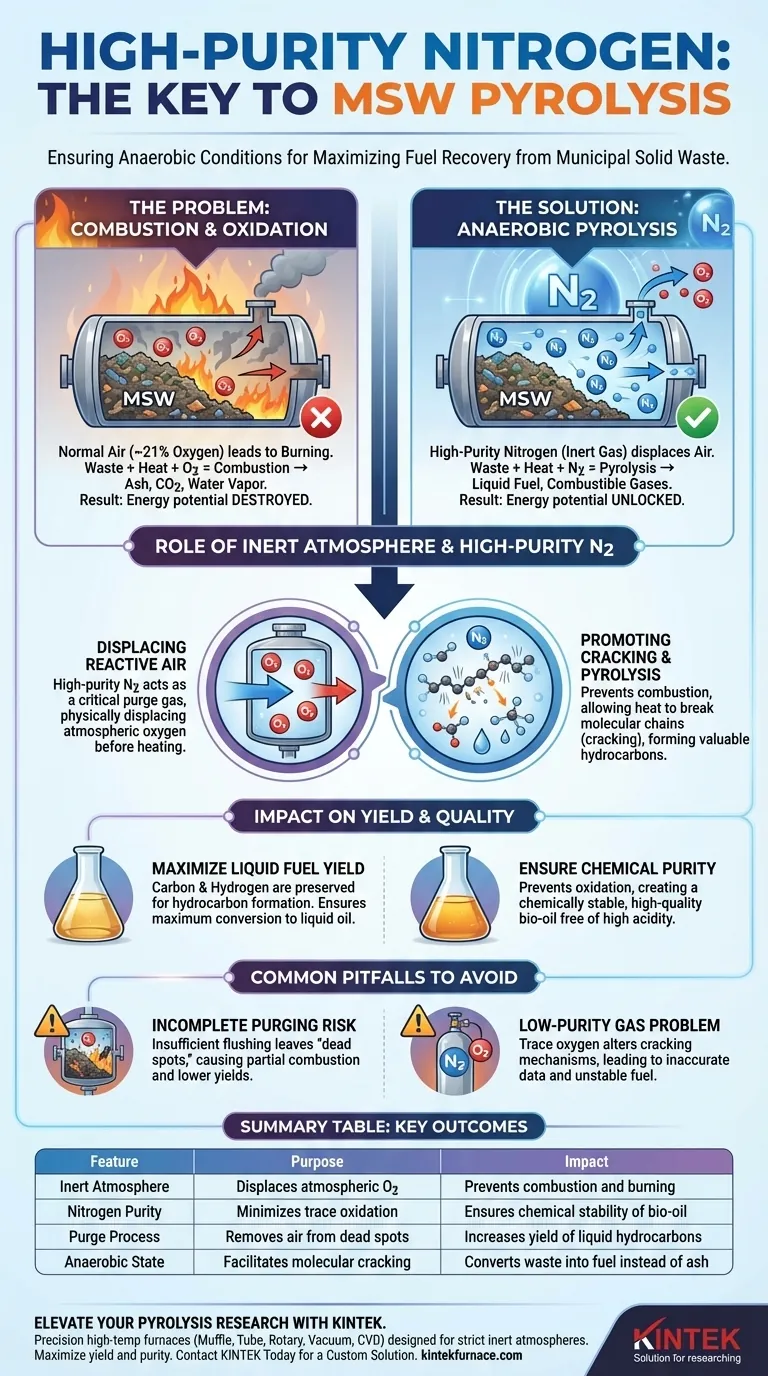

Hochreiner Stickstoff dient als kritisches Spülgas zur Schaffung einer streng anaeroben Umgebung. Bevor eine Erwärmung stattfindet, wird Stickstoff eingeleitet, um die Luft im Reaktor physisch zu verdrängen. Dies stellt sicher, dass bei steigenden Temperaturen kein Sauerstoff vorhanden ist, der mit dem kommunalen Festabfall (MSW) reagieren könnte.

Das grundlegende Ziel der Verwendung von Stickstoff ist es, das System in einen Zustand der Pyrolyse (thermische Zersetzung) anstatt der Verbrennung (Brennen) zu zwingen. Ohne diese inerte Atmosphäre würde der Abfall einfach verbrennen, was das Potenzial zur Kraftstoffgewinnung zerstört und unerwünschte Asche und Kohlendioxid produziert.

Die Rolle der inerten Atmosphäre

Verdrängung reaktiver Luft

Normale atmosphärische Luft enthält etwa 21 % Sauerstoff. Wenn dieser Sauerstoff während der Erwärmungsphase im Reaktor verbleibt, reagiert er chemisch mit dem organischen Material im MSW.

Schaffung anaerober Bedingungen

Stickstoff wird verwendet, weil er ein inertes Gas ist, was bedeutet, dass er unter diesen Bedingungen nicht chemisch mit dem Abfallmaterial reagiert. Durch Fluten des Systems mit hochreinem Stickstoff schaffen Sie effektiv eine "Schutzschicht", die den Abfall vor Oxidation isoliert.

Kontrolle der chemischen Reaktion

Verhinderung der Verbrennung

Die Anwesenheit von Sauerstoff bei hohen Temperaturen löst die Verbrennung aus. Dieser Prozess setzt Energie frei, verbraucht aber die Kohlenstoff- und Wasserstoffatome, die zur Erzeugung von Kraftstoff benötigt werden, und wandelt sie stattdessen in CO2 und Wasserdampf um.

Förderung von Cracken und Pyrolyse

Wenn Sauerstoff entfernt wird, kann die Wärmeenergie kein Verbrennen verursachen. Stattdessen bewirkt die Energie, dass die langen Molekülketten im Abfall vibrieren und zerfallen.

Dieser Prozess, bekannt als Cracken, erzeugt kleinere, wertvolle Moleküle. Diese Moleküle kondensieren zu flüssigem Kraftstoff und brennbaren Gasen, was das Hauptziel der Pyrolyse ist.

Auswirkungen auf Ausbeute und Qualität

Maximierung der flüssigen Kraftstoffausbeute

Da der Kohlenstoff und Wasserstoff nicht durch Feuer verbraucht werden, bleiben sie für die Bildung von Kohlenwasserstoffen verfügbar. Hochreiner Stickstoff gewährleistet die maximal mögliche Umwandlung von Festabfall in flüssiges Öl.

Gewährleistung der chemischen Reinheit

Wenn Oxidation auftritt, ändert sich die chemische Zusammensetzung des entstehenden Bioöls, was oft zu hoher Säure oder Instabilität führt. Eine sauerstofffreie Umgebung erhält die chemische Qualität des Kraftstoffs.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer unvollständigen Spülung

Das bloße Einleiten von Stickstoff reicht nicht aus; das Volumen muss ausreichen, um "tote Winkel" im Reaktor gründlich auszuspülen. Wenn die Luft nicht vollständig verdrängt wird, kommt es zu einer Teilverbrennung, die sich in verkohltem Material und geringeren Flüssigkeitsausbeuten äußert.

Das Problem mit Gas geringer Reinheit

Die Verwendung von Stickstoff mit Spuren von Sauerstoff kann experimentelle Daten beeinträchtigen. In wissenschaftlichen Experimenten können selbst geringe Mengen an Oxidation die spezifischen Crackmechanismen verändern, was zu ungenauen Schlussfolgerungen über das Energiepotenzial von MSW führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Pyrolyseexperiments zu maximieren, sollten Sie den folgenden Ansatz bezüglich des Stickstoffflusses in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffmenge liegt: Stellen Sie während der Vorwärmspülung eine hohe Durchflussrate sicher, um eine Sauerstoffpräsenz von 0 % zu gewährleisten und so den für die Ölproduktion verfügbaren Kohlenstoff zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Stabilität liegt: Verwenden Sie die höchste verfügbare Reinheitsklasse von Stickstoff, um Mikrooxidation zu verhindern, die den Heizwert Ihres flüssigen Kraftstoffs verringern könnte.

Die Integrität Ihrer inerten Atmosphäre ist der wichtigste Faktor dafür, ob Sie wertvollen Kraftstoff produzieren oder einfach nur Abfall verbrennen.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der MSW-Pyrolyse | Auswirkung auf das Ergebnis |

|---|---|---|

| Inerte Atmosphäre | Verdrängt atmosphärischen Sauerstoff | Verhindert Verbrennung und Brennen |

| Stickstoffreinheit | Minimiert Spurenoxidation | Gewährleistet chemische Stabilität von Bioöl |

| Spülprozess | Entfernt Luft aus toten Winkeln | Erhöht die Ausbeute an flüssigen Kohlenwasserstoffen |

| Anaerober Zustand | Erleichtert molekulares Cracken | Wandelt Abfall in Kraftstoff anstelle von Asche um |

Erweitern Sie Ihre Pyrolyseforschung mit KINTEK

Präzision bei der Pyrolyse beginnt mit einer kontrollierten Umgebung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen inerten Atmosphären aufrechtzuerhalten, die für die Forschung an kommunalen Festabfällen (MSW) erforderlich sind.

Ob Sie die Ausbeute an flüssigen Kraftstoffen maximieren oder die chemische Reinheit Ihres Bioöls gewährleisten müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Lassen Sie nicht zu, dass Oxidation Ihre Daten beeinträchtigt – arbeiten Sie mit den führenden Unternehmen im Bereich der thermischen Verarbeitung zusammen.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

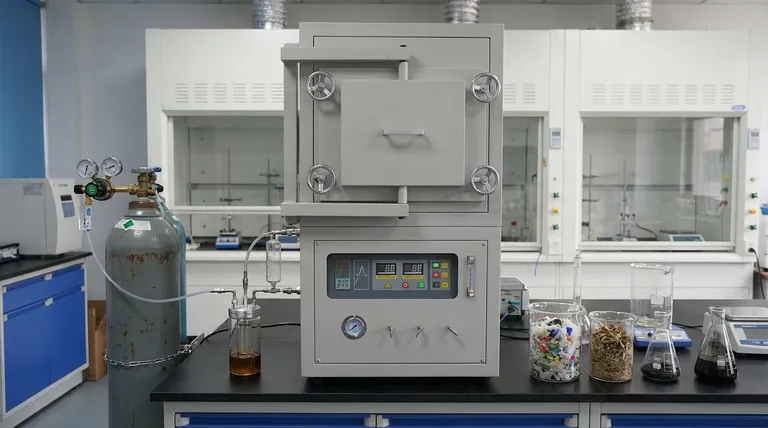

Visuelle Anleitung

Referenzen

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert Faradays Induktionsgesetz bei der Induktionserwärmung? Präzise, berührungslose thermische Verarbeitung erreichen

- Warum hochreine Cr-, Si- und Y-Targets für CrSiN-Y-Beschichtungen verwenden? Erzielung überlegener thermischer Stabilität und Härte

- Was ist der physikochemische Mechanismus von Phosphorsäure beim Sintern von Keramik? Meisterung der Beryllinit-Verdichtung

- Welche Rolle spielt die thermische Stabilität bei der Katalysatorbewertung? Gewährleistung der Haltbarkeit nach der Hochtemperatursynthese

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität

- Warum ist die Steuerung der Gasflussraten während des Spülvorgangs so wichtig? Vermeidung von thermischer Spannung und Geräteausfällen

- Was ist der Zweck der Behandlung von EAF-Staub in einem Trockner? Gewährleistung einer präzisen Materialcharakterisierung und Datenintegrität

- Welche zusätzlichen Techniken werden beim aktivierten Sintern eingesetzt? Steigern Sie die Effizienz mit fortschrittlichen chemischen Methoden