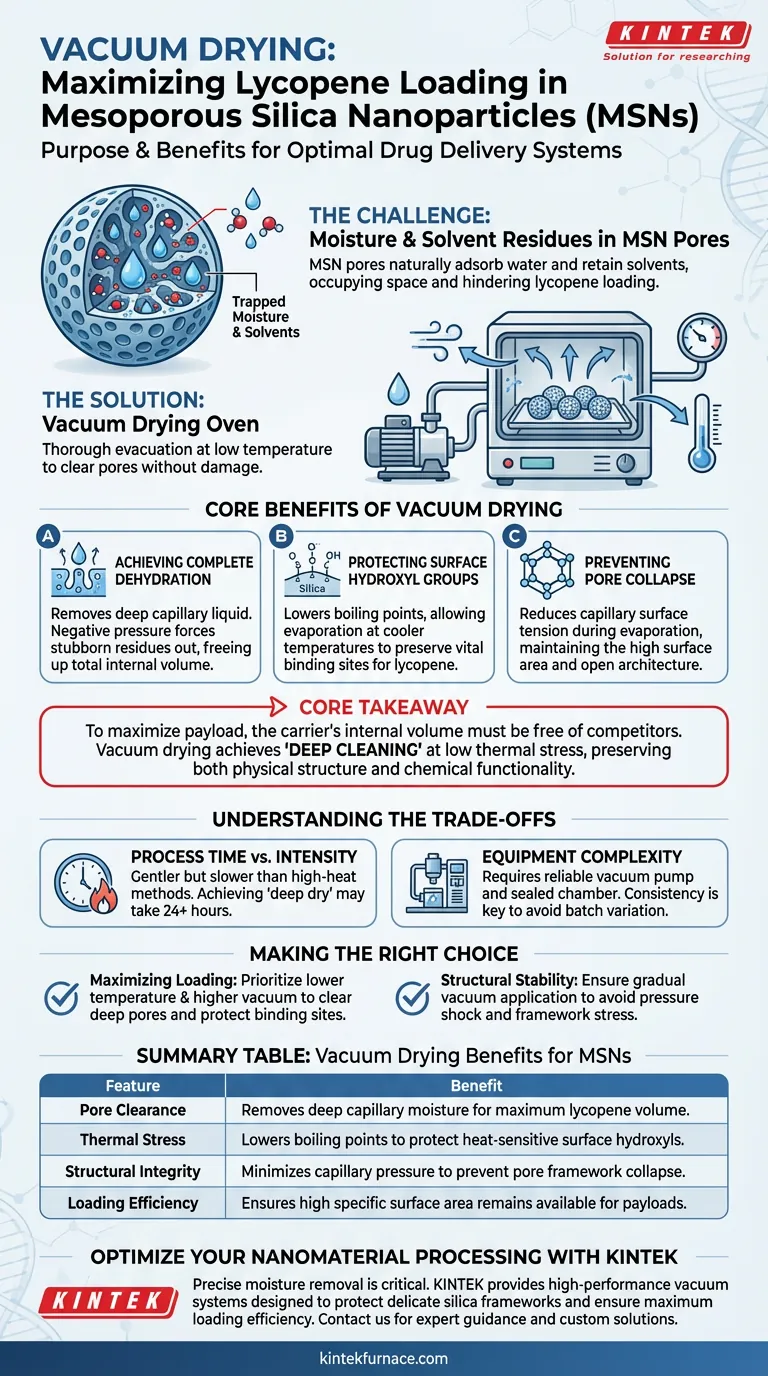

Der Hauptzweck der Verwendung eines Vakuumtrockenschranks besteht darin, Feuchtigkeit und Lösungsmittelrückstände aus der inneren Porenstruktur von mesoporösen Silikananopartikeln (MSNs) gründlich zu entfernen, ohne den Träger zu beschädigen.

Durch die Senkung des Umgebungsdrucks ermöglicht dieser Prozess die Verdampfung von Flüssigkeiten bei deutlich reduzierten Temperaturen. Dies stellt sicher, dass die Poren vollständig leer und für die anschließende Lycopin-Imprägnierung zugänglich sind, wodurch die Arzneimittelbeladungskapazität maximiert wird.

Kernbotschaft Um die Beladung einer Fracht wie Lycopin zu maximieren, muss das innere Volumen des Trägers frei von Konkurrenten wie Wassermolekülen sein. Die Vakuumtrocknung erreicht diese "Tiefenreinigung" bei geringer thermischer Belastung und erhält sowohl die physikalische Porenstruktur als auch die chemischen funktionellen Gruppen, die für eine effektive Bindung notwendig sind.

Integrität erhalten und gleichzeitig das Volumen maximieren

Vollständige Dehydrierung erreichen

Die mikroskopischen Poren von mesoporösen Silikananopartikeln wirken als Reservoirs, die natürlicherweise Wasser adsorbieren und Lösungsmittel zurückhalten.

Standardtrocknungsmethoden können oft keine Flüssigkeit entfernen, die tief in diesen Kapillarstrukturen eingeschlossen ist. Eine Vakuumumgebung erzeugt einen negativen Druckgradienten, der diese hartnäckigen Rückstände zur Verflüchtigung zwingt und sie aus den Poren austreibt, wodurch sichergestellt wird, dass das gesamte innere Volumen für das einströmende Lycopin zur Verfügung steht.

Schutz von Oberflächenhydroxylgruppen

Bei vielen MSNs ist die Anwesenheit von Oberflächenhydroxylgruppen entscheidend für die Wechselwirkung mit der Arzneimittelfracht und deren Rückhaltung.

Hochtemperaturtrocknung kann diese funktionellen Gruppen abbauen oder abtragen. Durch die Nutzung des Vakuumdrucks wird der Siedepunkt von eingeschlossenen Flüssigkeiten gesenkt, was eine Verdampfung bei kühleren Temperaturen ermöglicht, die diese kritischen chemischen "Haken" intakt lässt.

Verhinderung von Porenkollaps

Das Trocknen eines hochporösen Materials erzeugt einen erheblichen Kapillardruck, der dazu führen kann, dass das empfindliche Siliziumgerüst schrumpft oder kollabiert.

Die Vakuumtrocknung mindert dieses Risiko, indem sie die Oberflächenspannungskräfte während der Verdampfung reduziert. Dies erhält die hohe spezifische Oberfläche und die offene Porenarchitektur, die erforderlich sind, um große Moleküle wie Lycopin aufzunehmen.

Verständnis der Kompromisse

Prozesszeit vs. Intensität

Während die Vakuumtrocknung materialschonender ist, ist sie im Vergleich zur schnellen Hochtemperaturtrocknung oft ein langsamerer Prozess. Das Erreichen der notwendigen "Tiefentrocknung" zur Beseitigung von Mikroporen kann im Vergleich zu herkömmlichen Umluftöfen eine längere Dauer (oft 24 Stunden oder mehr) erfordern.

Gerätekomplexität

Im Gegensatz zu Standardöfen erfordert diese Methode eine zuverlässige Vakuumpumpe und eine abgedichtete Kammer, die in der Lage ist, Unterdruck aufrechtzuerhalten. Lecks oder Schwankungen der Pumpe können zu inkonsistenten Trocknungsergebnissen führen, was zu Chargenschwankungen bei der Arzneimittelbeladungseffizienz führt.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Lycopinbeladung zu gewährleisten, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Beladungskapazität liegt: Priorisieren Sie eine niedrigere Temperatureinstellung mit einem höheren Vakuum, um die tiefsten Poren zu reinigen, ohne thermisch abbauende Oberflächenbindungsstellen zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass das Vakuum schrittweise angelegt wird, um plötzliche Druckänderungen zu vermeiden, die das Siliziumgerüst belasten könnten.

Vakuumtrocknung ist nicht nur ein Reinigungsschritt; sie ist eine Technik zur Erhaltung der Struktur, die die Obergrenze Ihrer Arzneimittelbeladungseffizienz bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknungsvorteil für MSNs |

|---|---|

| Porenreinigung | Entfernt tiefe Kapillarfeuchtigkeit für maximales Lycopin-Volumen |

| Thermische Belastung | Senkt Siedepunkte zum Schutz wärmeempfindlicher Oberflächenhydroxylgruppen |

| Strukturelle Integrität | Minimiert Kapillardruck, um den Kollaps des Porengefüges zu verhindern |

| Beladungseffizienz | Stellt sicher, dass die hohe spezifische Oberfläche für Frachten verfügbar bleibt |

Optimieren Sie Ihre Nanomaterialverarbeitung mit KINTEK

Die präzise Feuchtigkeitsentfernung ist entscheidend für den Erfolg Ihrer Arzneimittelverabreichungssysteme. KINTEK bietet Hochleistungs-Vakuumsysteme, die empfindliche Siliziumgerüste schützen und eine maximale Beladungseffizienz gewährleisten. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von anpassbaren Vakuum-, Muffel-, Rohr- und CVD-Systemen, die für die Forschung im Labormaßstab und industrielle Hochtemperaturanwendungen maßgeschneidert sind.

Bereit, die Effizienz und Materialintegrität Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Lösungen!

Visuelle Anleitung

Referenzen

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wirkt sich die präzise Steuerung von Heizraten auf Klärschlamm-Biokohle aus? Beherrschen Sie Stabilität & Metallstabilisierung

- Warum ist die Steuerung der Gasflussraten während des Spülvorgangs so wichtig? Vermeidung von thermischer Spannung und Geräteausfällen

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen

- Was ist der Hauptwert der Verwendung eines thermischen Simulators für witterungsbeständigen Stahl? Präzisionsmodellierung der Heißbearbeitung

- Wie stellen mikroprozessorgesteuerte elektrische Öfen die Homogenität der Se80In5Te6Sb9-Legierung sicher?

- Welche Rolle spielt Quarzsandfüllung in einem Kristallzüchtungsofen? Verbesserung der thermischen Symmetrie und Ausbeute

- Was ist die Hauptfunktion von Mehrstufen-Oxidationsofen? Sichere Stabilisierung von hochfesten Kohlefaser