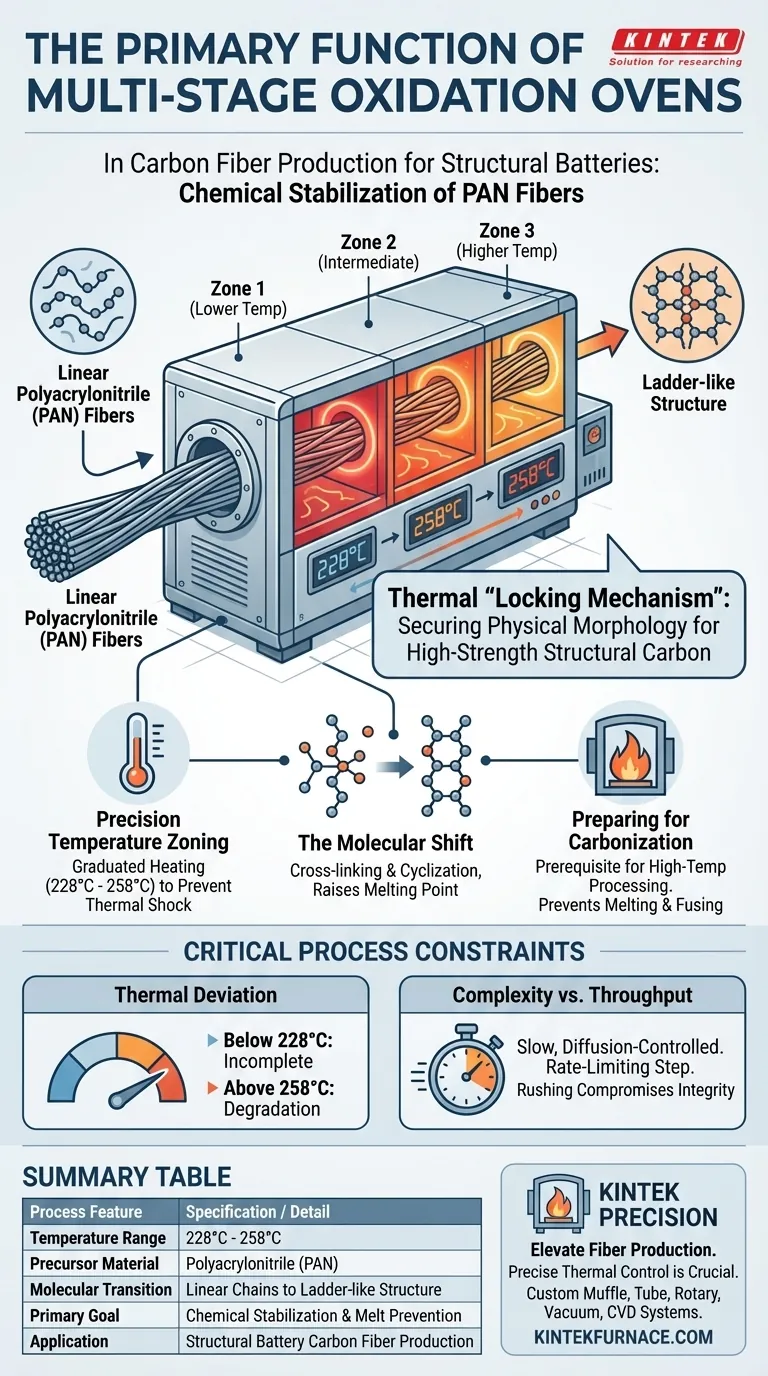

Die Hauptfunktion von Mehrstufen-Oxidationsofen besteht darin, Polyacrylnitril (PAN)-Fasern vor der Hochtemperaturverarbeitung chemisch zu stabilisieren. Durch präzise gesteuerte Temperaturzonen zwischen 228 °C und 258 °C erleichtern diese Öfen eine kritische Reaktion, die die linearen Molekülketten der Fasern in eine hitzebeständige, leiterartige Struktur umwandelt. Diese Transformation ist unerlässlich, um zu verhindern, dass die Fasern schmelzen, und um sicherzustellen, dass sie ihre physikalische Form während der nachfolgenden Karbonisierungsstufen beibehalten, die für strukturelle Batteriematerialien erforderlich sind.

Die mehrstufige Oxidation wirkt als thermischer „Verriegelungsmechanismus“ der Fertigung und sichert die physikalische Morphologie der Faser, damit sie den Übergang von einem Kunststoffvorläufer zu einer hochfesten Strukturkohle überstehen kann.

Die Mechanik der Faserstabilisierung

Präzise Temperaturzonierung

Der Oxidationsprozess beruht nicht auf einer einzigen, statischen Temperatur. Stattdessen werden Mehrstufenöfen eingesetzt, die spezifische thermische Umgebungen aufrechterhalten.

Das Betriebsfenster wird streng kontrolliert und liegt typischerweise zwischen 228 °C und 258 °C. Diese abgestufte Erwärmung ermöglicht eine kontrollierte Reaktionsgeschwindigkeit und verhindert thermische Schocks oder eine ungleichmäßige Stabilisierung über den Faserbund.

Der molekulare Wandel

Der Kernzweck dieser thermischen Einwirkung ist die Veränderung der atomaren Anordnung des Polyacrylnitril (PAN)-Vorläufers.

Anfänglich liegen die PAN-Moleküle als lineare Ketten vor. Wenn sie die Oxidationsöfen durchlaufen, vernetzen und zyklisieren sich diese Ketten, um eine stabile, leiterartige Struktur zu bilden. Diese molekulare Umkonfiguration erhöht den Schmelzpunkt des Materials erheblich.

Vorbereitung auf die Karbonisierung

Ohne diese Stabilisierungsphase wäre der nächste Schritt – die Karbonisierung – unmöglich.

Die Karbonisierung beinhaltet extrem hohe Temperaturen, die darauf abzielen, Nicht-Kohlenstoffatome abzuspalten. Wenn die Fasern nicht zuerst in den Oxidationsöfen behandelt würden, um eine hitzebeständige Struktur zu erzielen, würden sie einfach schmelzen oder zusammenkleben, wodurch die faserige Morphologie zerstört würde, die für strukturelle Verstärkung erforderlich ist.

Kritische Prozessbeschränkungen

Die Folgen von thermischer Abweichung

Der enge Temperaturbereich (228 °C bis 258 °C), der in der Standardverarbeitung hervorgehoben wird, deutet auf eine hohe Empfindlichkeit gegenüber thermischen Schwankungen hin.

Wenn die Temperatur unter den unteren Schwellenwert fällt, kann die chemische Umwandlung unvollständig bleiben, was später zu strukturellem Versagen führt. Umgekehrt birgt das Überschreiten der Obergrenze die Gefahr, die Faser zu verbrennen oder zu zersetzen, bevor die Leiterstruktur vollständig ausgebildet ist.

Komplexität vs. Durchsatz

Das Erreichen dieser „leiterartigen“ Struktur ist im Vergleich zu anderen Fertigungsschritten ein langsamer, diffusionskontrollierter Prozess.

Die Anforderung an präzise gesteuerte Zonen impliziert, dass diese Phase oft der geschwindigkeitsbestimmende Schritt in der Produktion ist. Das überstürzte Durchlaufen dieser Phase zur Steigerung der Leistung beeinträchtigt die Integrität der Leiterstruktur, was zu Fasern führt, die den mechanischen Belastungen, die in strukturellen Batterien erforderlich sind, nicht standhalten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Stellen Sie sicher, dass Ihre thermischen Steuerungssysteme strenge Schwankungsgrenzen innerhalb des Fensters von 228 °C–258 °C einhalten können, um eine gleichmäßige Stabilisierung zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Priorisieren Sie die Vollständigkeit der linearen zu leiterartigen molekularen Umwandlung, da diese direkt die Fähigkeit der Faser bestimmt, die Morphologie unter Last aufrechtzuerhalten.

Die Beherrschung der Oxidationsphase ist der einzige Weg, um sicherzustellen, dass sich das Vorläufermaterial zu einer tragfähigen strukturellen Komponente entwickelt.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation / Detail |

|---|---|

| Temperaturbereich | 228 °C bis 258 °C |

| Vorläufermaterial | Polyacrylnitril (PAN) |

| Molekulare Übergang | Lineare Ketten zu leiterartiger Struktur |

| Hauptziel | Chemische Stabilisierung & Verhinderung von Schmelzen |

| Anwendung | Herstellung von Kohlefaser für strukturelle Batterien |

Verbessern Sie Ihre Faserproduktion mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einer leistungsstarken strukturellen Batteriematerial und Materialversagen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen.

Unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Oxidations- und Karbonisierungsanforderungen zu erfüllen und sicherzustellen, dass Ihre Materialien die perfekte molekulare Stabilisierung erreichen. Kontaktieren Sie uns noch heute, um Ihren thermischen Verarbeitungs-Workflow zu optimieren.

Visuelle Anleitung

Referenzen

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist eine präzise Steuerung der Heiz- und Kühlraten für eisenoxidiertes Cerdioxid notwendig? Optimieren Sie Ihre Katalysatorleistung

- Warum sind Stickstoffzylinder und Durchflussmesser bei der Biomassepyrolyse notwendig? Kontrollierte Atmosphäre für Spitzenerträge

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Was sind die drei Schritte, die Teile in einem Durchlaufofen durchlaufen? Master-Sintern für stabilere Teile

- Was ist das Grundprinzip eines Sinterofens? Pulver in dichte, feste Bauteile umwandeln

- Welche Bedeutung hat die Verwendung von Hochtemperatur-Heizgeräten, um 1250°C für Legierungen zu erreichen? Stress Test Exzellenz

- Warum ist eine präzise Überhitzungstemperaturkontrolle erforderlich? Hochwertige weichmagnetische nanokristalline Legierungen erschließen