Stickstoffzylinder und Durchflussmesser fungieren als kritische Sicherheits- und Prozesskontrollmechanismen innerhalb eines Pyrolysesystems. Gemeinsam schaffen und erhalten sie die spezifischen sauerstofffreien Bedingungen, die erforderlich sind, um Biomasse thermisch zu zersetzen, ohne sie zu verbrennen, und steuern gleichzeitig die Bewegung von Gasen, um die Qualität des Endprodukts zu bestimmen.

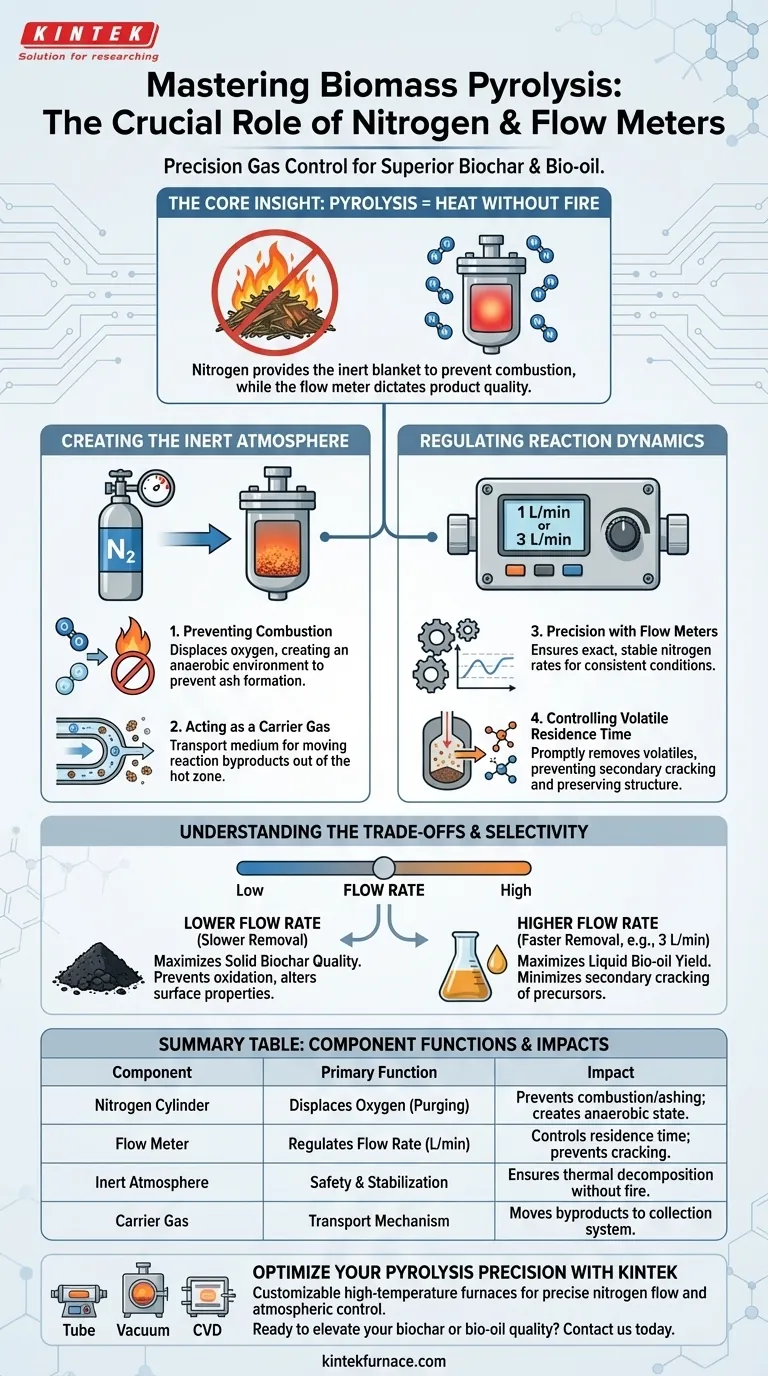

Die Kern Erkenntnis Pyrolyse unterscheidet sich vom Verbrennen; sie erfordert Hitze ohne Feuer. Stickstoff liefert die notwendige inerte Decke, um die Verbrennung zu verhindern, während der Durchflussmesser bestimmt, wie schnell flüchtige Gase aus der Hitze abgeführt werden, was direkt beeinflusst, ob Sie hochwertige Biokohle produzieren oder die Ausbeute an flüssigem Bioöl maximieren.

Schaffung der inerten Atmosphäre

Verhinderung der Verbrennung

Die Hauptfunktion des Stickstoffzylinders besteht darin, hochreines Inertgas zu liefern.

Da die Pyrolyse bei hohen Temperaturen abläuft, würde die Anwesenheit selbst geringer Mengen Sauerstoff dazu führen, dass die Biomasse entzündet und zu Asche verbrennt.

Stickstoff spült kontinuierlich Luft aus dem Ofen und schafft eine anaerobe (sauerstofffreie) Umgebung, die eine sichere thermische Zersetzung ermöglicht.

Als Trägergas fungieren

Über die Sicherheit hinaus dient Stickstoff als Transportmedium im Reaktor.

Er fungiert als Trägergas, das sich physisch durch das System bewegt, um den chemischen Prozess zu erleichtern.

Dieser kontinuierliche Fluss ist unerlässlich, um Reaktionsnebenprodukte aus der heißen Zone zu entfernen.

Regulierung der Reaktionsdynamik

Präzision mit Durchflussmessern

Ein Durchflussmesser ist notwendig, da das Stickstoffvolumen exakt und nicht geschätzt sein muss.

Er ermöglicht es dem Bediener, spezifische Raten einzustellen, z. B. 1 L/min oder 3 L/min, um sicherzustellen, dass die Umgebung während des gesamten Experiments stabil bleibt.

Ohne diese präzise Regelung könnten die atmosphärischen Bedingungen im Ofen schwanken, was zu inkonsistenten Ergebnissen führt.

Steuerung der Verweilzeit flüchtiger Stoffe

Der Durchflussmesser beeinflusst direkt, wie lange flüchtige Gase in der erhitzten Reaktionszone verbleiben.

Durch die sofortige Abführung dieser flüchtigen Stoffe verhindert das System sekundäre Crackreaktionen.

Wenn flüchtige Stoffe zu lange in der Hitze verbleiben, zersetzen sie sich weiter; ihre schnelle Entfernung bewahrt ihre Struktur, was für bestimmte Produkterträge entscheidend ist.

Verständnis der Kompromisse

Das Gleichgewicht der Durchflussraten

Die Einstellung des Durchflussmessers ist ein Balanceakt, der Ihre chemischen Ergebnisse verändert.

Eine zu niedrige Durchflussrate kann dazu führen, dass Sauerstoff nicht vollständig ausgetrieben wird oder dass sich flüchtige Stoffe auf der Biokohle wieder kondensieren, was deren Oberflächeneigenschaften verändert.

Umgekehrt kann eine zu hohe Durchflussrate Gase zu schnell abführen, was möglicherweise die Wärmeübertragungseffizienz oder die Konzentration der gesammelten Produkte beeinträchtigt.

Produktauswahl

Die spezifische Einstellung, die Sie am Durchflussmesser wählen, verschiebt das Produktionsgleichgewicht zwischen Feststoff und Flüssigkeit.

Wie in technischen Anwendungen erwähnt, begünstigt die Anpassung des Durchflusses (z. B. auf 3 L/min), um flüchtige Stoffe schneller zu entfernen, tendenziell die Produktion von flüssigem Bioöl.

Langsamere Entfernungsraten oder unterschiedliche Konfigurationen werden oft bevorzugt, wenn das Ziel die Maximierung der Qualität von fester Biokohle ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres Pyrolyseprozesses zu maximieren, müssen Sie Ihren Stickstoffdurchfluss auf Ihre spezifischen Produktionsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualität der Biokohle liegt: Stellen Sie sicher, dass die Durchflussrate ausreicht, um eine streng sauerstofffreie Umgebung aufrechtzuerhalten und die Oxidation der Kohlenstoffstruktur zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Ausbeute an Bioöl liegt: Erhöhen Sie die Stickstoffdurchflussrate, um flüchtige Stoffe schnell aus der Reaktionszone abzuführen und sekundäre Risse zu minimieren, die flüssige Vorläufer zerstören.

Präzision bei der Gassteuerung ist der Unterschied zwischen der Verbrennung von Biomasse und ihrer Veredelung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf das Pyrolyse-Ergebnis |

|---|---|---|

| Stickstoffzylinder | Verdrängt Sauerstoff (Spülung) | Verhindert Verbrennung/Aschebildung; schafft anaeroben Zustand |

| Durchflussmesser | Reguliert Durchflussrate (L/min) | Steuert Verweilzeit flüchtiger Stoffe; verhindert Rissbildung |

| Inerte Atmosphäre | Sicherheit & Stabilisierung | Gewährleistet thermische Zersetzung ohne Feuer |

| Trägergas | Transportmechanismus | Transportiert Reaktionsnebenprodukte zum Sammelsystem |

Optimieren Sie Ihre Pyrolysepräzision mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Gassteuerung Ihre Forschungs- oder Produktionserträge beeinträchtigt. KINTEK bietet leistungsstarke Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Egal, ob Sie Rohr-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Stickstoffdurchfluss- und Atmosphärenanforderungen zu erfüllen.

Bereit, die Qualität Ihrer Biokohle oder Ihres Bioöls zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Spezialausrüstung unvergleichliche Kontrolle und Sicherheit für Ihre Biomasse-Thermolyseprojekte bringen kann.

Visuelle Anleitung

Referenzen

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptziele der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern? Sicherstellung der strukturellen Integrität

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Warum ist eine Hochtemperatur-Homogenisierung für die Prüfung der Wärmeausdehnung von hochschmelzenden Legierungen notwendig? Gewährleistung der Datenpräzision.

- Wie wird die erfolgreiche Spannungsarmglühung bei AlSi10Mg überprüft? Gewährleistung der Teilesintegrität mit XRD

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Wie verhindert ein Gas-Massendurchflussregelsystem (MFC) die Haftung von Kupferfolien? Beherrschung der atmosphärischen Reinheit

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen