Die Überprüfung der Spannungsarmglühung bei additiv gefertigten AlSi10Mg-Komponenten erfolgt mittels Röntgenbeugung (XRD). Diese zerstörungsfreie Prüfmethode führt eine Mikroflächenanalyse in mehreren Winkeln durch, um die Restspannungszustände im Teil nach dem Verlassen der Wärmebehandlungsanlage genau zu messen.

Kernbotschaft

Der Laser-Schmelzprozess, der zur Herstellung von AlSi10Mg-Teilen verwendet wird, erzeugt inhärent gefährliche zugfeste Eigenspannungen. XRD liefert die wissenschaftlichen Daten, die erforderlich sind, um nachzuweisen, dass thermische Prozesse, wie z. B. Tieftemperaturaltern, diese Spannungen wirksam neutralisiert und die strukturelle Integrität der Komponente wiederhergestellt haben.

Die Mechanik der Überprüfung mittels XRD

Um zu verstehen, wie der Erfolg überprüft wird, muss man sich ansehen, wie die XRD die unsichtbaren inneren Kräfte im Metall quantifiziert.

Mikroflächenanalyse

Der Verifizierungsprozess betrachtet das Teil nicht einfach als Ganzes. Stattdessen wird eine Mikroflächenanalyse eingesetzt, um bestimmte Bereiche der Komponente zu untersuchen.

Dies ermöglicht es den Ingenieuren, die Spannungsniveaus an präzisen Stellen zu bestimmen, die für die Leistung entscheidend sein können.

Mehrwinkelmessung

Eine einzelne Momentaufnahme reicht für eine genaue Spannungsbestimmung nicht aus. Die XRD-Technik analysiert das Material aus mehreren Winkeln.

Durch Verschiebung der Messperspektive kann die Ausrüstung die Dehnung im Kristallgitter berechnen, die direkt mit der Restspannung korreliert.

Quantifizierung von Spannungszuständen

Das Endergebnis dieses Prozesses ist die Messung von Restspannungszuständen.

Diese Daten bestätigen, ob das Metall unter Spannung steht (was gefährlich ist) oder ob die Spannung auf einen neutralen oder kompressiven Zustand reduziert wurde.

Warum die Überprüfung für AlSi10Mg entscheidend ist

Der Verifizierungsprozess ist nicht nur eine Formalität, sondern eine Reaktion auf die Physik des Herstellungsprozesses.

Ausgleich der Effekte des Laser-Schmelzens

Die primäre Referenz hebt hervor, dass der Laser-Schmelzprozess erhebliche zugfeste Eigenspannungen erzeugt.

Schnelle Heiz- und Kühlzyklen während des Druckens fixieren diese Spannungen im Material und schaffen eine potenzielle Bruchstelle, noch bevor das Teil verwendet wird.

Validierung thermischer Prozesse

Wärmebehandlungen, wie z. B. Tieftemperaturaltern, werden angewendet, um diese fixierten Kräfte zu entspannen.

XRD dient als "wissenschaftliches Werkzeug", um zu bestätigen, dass diese spezifischen thermischen Zyklen tatsächlich wie beabsichtigt funktioniert haben.

Gewährleistung der strukturellen Integrität

Ohne Überprüfung ist die strukturelle Integrität der Komponente lediglich eine Annahme.

XRD wandelt diese Annahme in eine überprüfte Tatsache um und stellt sicher, dass das Teil seiner Betriebsumgebung standhalten kann, ohne sich zu verziehen oder zu reißen.

Verständnis der Kompromisse

Obwohl XRD der Standard für die Überprüfung ist, ist es wichtig, die praktischen Einschränkungen der Methode zu verstehen.

Lokal vs. Volumetrisch

XRD analysiert typischerweise die Oberfläche oder nahe Oberfläche der Komponente mittels Mikroflächenanalyse.

Das bedeutet, dass es hervorragende Daten für bestimmte Punkte liefert, aber nicht inhärent das tiefe innere Volumen eines dicken Teils in einem einzigen Durchgang scannt.

Prozesskomplexität

Dies ist eine hochentwickelte wissenschaftliche Technik, kein einfaches "Bestanden/Nicht bestanden"-Messgerät.

Sie erfordert spezielle Geräte und eine präzise Kalibrierung, um die Beugungsmuster aus mehreren Winkeln korrekt zu interpretieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Überprüfung der Spannungsarmglühung in Ihren Fertigungsworkflow integrieren, berücksichtigen Sie Ihre spezifischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Verwenden Sie XRD, um Ihre Wärmebehandlungszyklen (z. B. Tieftemperaturaltern) periodisch zu benchmarken, um sicherzustellen, dass sie zugfeste Spannungen konsequent mindern.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit kritischer Teile liegt: Verwenden Sie die Mikroflächenanalyse mittels XRD an geometrischen Merkmalen mit hoher Belastung, um die strukturelle Integrität dort zu gewährleisten, wo sie am wichtigsten ist.

Die Überprüfung mittels Röntgenbeugung macht die Spannungsarmglühung von einem theoretischen Schritt zu einer messbaren, qualitätsgesicherten Ingenieurrealität.

Zusammenfassungstabelle:

| Verifizierungsfaktor | Methode/Detail | Zweck |

|---|---|---|

| Primärwerkzeug | Röntgenbeugung (XRD) | Zerstörungsfreie Messung von Restspannungen |

| Analysetyp | Mikroflächenanalyse | Gezielte Untersuchung kritischer Bereiche der Komponente |

| Messung | Mehrwinkel-Scanning | Berechnung der Gitterdehnung zur Bestimmung von Spannungszuständen |

| Zielspannung | Neutralisierung von Zugspannungen | Verhinderung von Verzug, Rissen und strukturellem Versagen |

| Thermischer Prozess | Tieftemperaturaltern | Entlastung von durch Laser-Schmelzen fixierten Spannungen |

Gewährleisten Sie die Integrität Ihrer additiven Komponenten

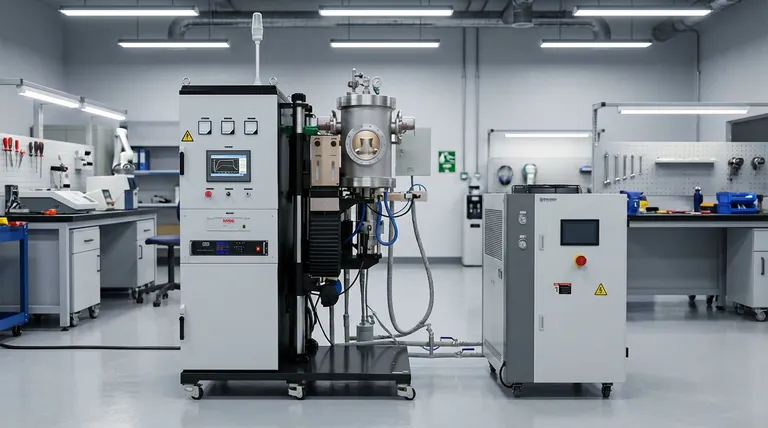

Überlassen Sie die strukturelle Sicherheit Ihrer AlSi10Mg-Teile nicht dem Zufall. KINTEK bietet die hochpräzisen thermischen Lösungen, die zur Neutralisierung gefährlicher Restspannungen erforderlich sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre Wärmebehandlungszyklen konsistent, messbar und effektiv sind. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Spezialausrüstung Ihren additiven Fertigungsworkflow optimieren kann.

Visuelle Anleitung

Referenzen

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Vakuumtrockenschrank für CoTe@Ti3C2-Batterieelektroden entscheidend? Wichtige Erkenntnisse.

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Was ist der technische Wert der Verwendung eines Vakuumtrockenschranks? Master Platinum-Katalysator-Präzision und -Aktivität

- Was ist der Zweck der Homogenisierung bei 1250°C? Optimierung von gesinterten Kobaltbasis-Superlegierungen

- Warum ist eine symmetrische Montagekonstruktion für das Warmwalzen von Titan-Stahl-Verbundplatten notwendig? Ebenheit erreichen

- Welche Rolle spielt die Haltezone eines Hubbalkenofens für die Endqualität von erhitzten Titan/Stahl-Verbundplatten?

- Wie steuern Präzisions-Elektrotrockenschränke die Ausfällung von verstärkenden Phasen in recycelten Aluminiumlegierungen?

- Was ist die Funktion des Heizgeräts in der Mikro-Kjeldahl-Methode? Beherrschen Sie die Proteinanalyse in Pilzen