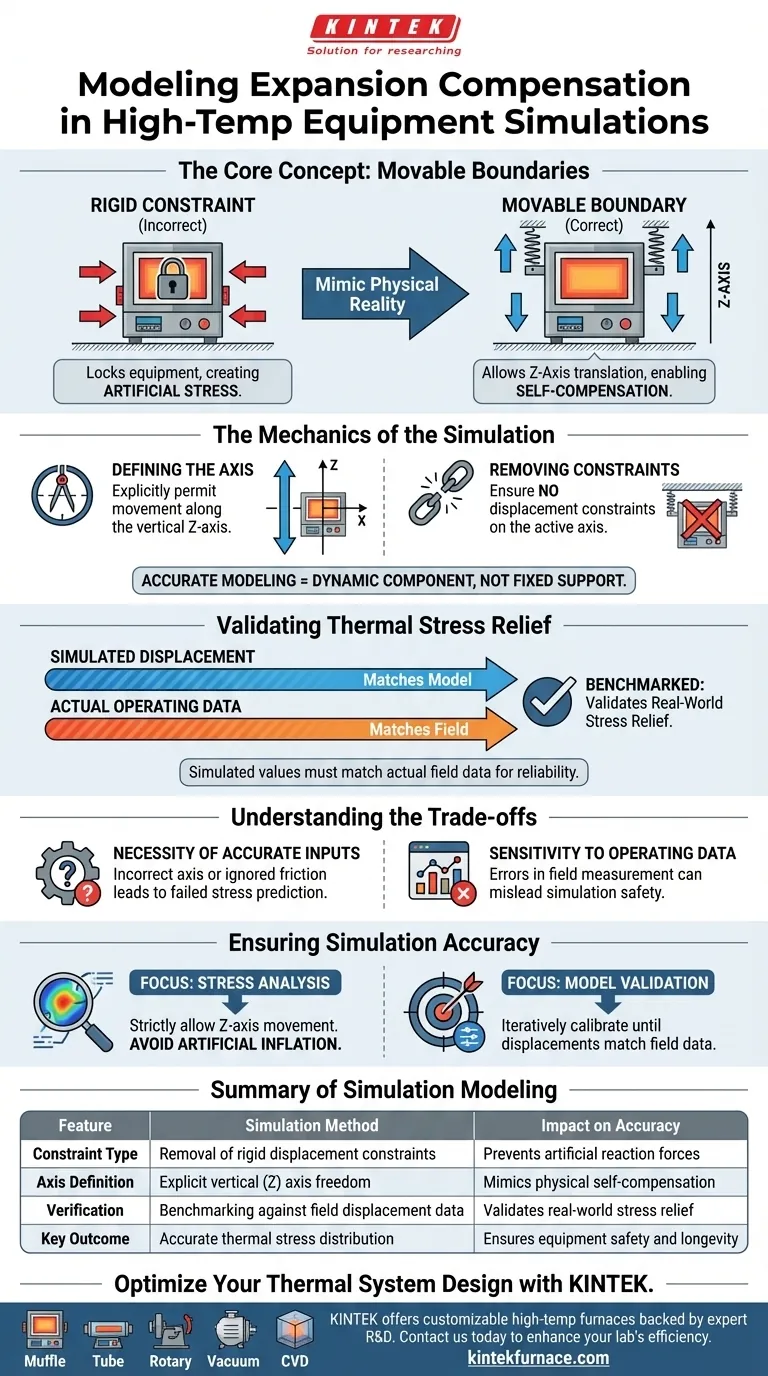

In mechanischen Simulationssimulationen werden Ausdehnungsausgleichsvorrichtungen wie Federungssysteme modelliert, indem die Bewegung entlang einer bestimmten Richtungsachse, typischerweise der vertikalen Achse (Z), explizit zugelassen wird. Anstatt starre Verschiebungseinschränkungen anzuwenden, die die Ausrüstung fixieren, wird das Finite-Elemente-Modell so definiert, dass es eine freie Translation in dieser Richtung zulässt, um die physikalische Realität nachzuahmen.

Durch die Entfernung starrer Einschränkungen an der Aufhängungsachse simuliert das Modell genau die Fähigkeit der Ausrüstung zur "Selbstkompensation". Dies stellt sicher, dass die berechneten thermischen Spannungen die tatsächliche Entlastung widerspiegeln, die das Aufhängungssystem während des Betriebs bietet.

Die Mechanik der Simulation

Definition der Bewegungsachse

Um das Verhalten von Hochtemperaturausrüstung zu replizieren, muss die Simulation die Richtungsfreiheit berücksichtigen.

Im Finite-Elemente-Modell werden die Randbedingungen für die Federung so eingestellt, dass sie die Bewegung speziell entlang der vertikalen Z-Achse zulassen. Dies unterscheidet die Aufhängepunkte von festen Ankerpunkten, die sonst jede Bewegung einschränken würden.

Entfernung von Verschiebungseinschränkungen

Der Schlüssel zu einer genauen Modellierung ist das Fehlen künstlicher Einschränkungen.

Die Simulationskonfiguration muss sicherstellen, dass auf der aktiven Achse der Aufhängung keine Verschiebungseinschränkungen auferlegt werden. Dies verhindert, dass das mathematische Modell künstliche Reaktionskräfte erzeugt, die im realen physikalischen System nicht vorhanden wären.

Validierung der thermischen Spannungsentlastung

Simulation der Selbstkompensation

Hochtemperaturausrüstung dehnt sich beim Erhitzen natürlich aus.

Durch die Modellierung der Aufhängung als bewegliche Grenze erfasst die Simulation die Fähigkeit der Ausrüstung zur Selbstkompensation. Dies bestätigt, dass sich die Ausrüstung ausdehnen kann, ohne übermäßige interne Spannungen zu erzeugen, die auftreten würden, wenn sie starr fixiert wäre.

Vergleich mit realen Daten

Die Zuverlässigkeit der Simulation hängt von der Überprüfung ab.

Ingenieure bewerten die Wirksamkeit des Modells, indem sie die simulierten Verschiebungswerte direkt mit tatsächlichen Betriebsdaten vergleichen. Wenn sich die Simulation genauso bewegt wie die reale Ausrüstung, gilt das Modell als gültiger Prädiktor für die Entlastung thermischer Spannungen.

Verständnis der Kompromisse

Die Notwendigkeit genauer Eingaben

Obwohl dieser Modellierungsansatz realistisch ist, beruht er stark auf der Qualität der Randbedingungen.

Wenn die Bewegungsachse falsch definiert ist oder wenn Reibung ignoriert wird, wo sie nicht ignoriert werden sollte, wird das Modell die wahre Spannungsverteilung nicht vorhersagen können.

Empfindlichkeit gegenüber Betriebsdaten

Der Validierungsprozess ist nur so gut wie die verfügbaren Felddaten.

Da das Modell durch den Abgleich mit tatsächlichen Betriebsdaten validiert wird, können Fehler bei der Feldmessung zu einer falschen Sicherheit hinsichtlich der Sicherheit der Simulationsergebnisse führen.

Sicherstellung der Simulationsgenauigkeit

Um die Ausdehnungskompensation in Ihren Projekten effektiv zu modellieren:

- Wenn Ihr Hauptaugenmerk auf der Spannungsanalyse liegt: Stellen Sie sicher, dass Ihre Randbedingungen die Bewegung entlang der vertikalen Z-Achse strikt zulassen, um künstlich aufgeblähte Spannungswerte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Modellvalidierung liegt: Kalibrieren Sie Ihre Simulation, indem Sie die Parameter iterativ anpassen, bis die simulierten Verschiebungen mit Ihren aufgezeichneten Felddaten übereinstimmen.

Eine genaue Modellierung erfordert die Behandlung der Aufhängung nicht als feste Stütze, sondern als dynamische Komponente, die mit der Ausrüstung "atmet".

Zusammenfassungstabelle:

| Merkmal | Simulationsmethode | Auswirkung auf die Genauigkeit |

|---|---|---|

| Art der Einschränkung | Entfernung starrer Verschiebungseinschränkungen | Verhindert künstliche Reaktionskräfte |

| Achsendefinition | Explizite Freiheit der vertikalen Z-Achse | Nachahmt physikalische Selbstkompensation |

| Verifizierung | Vergleich mit Felddaten zur Verschiebung | Validiert reale Spannungsentlastung |

| Schlüsselergebnis | Genaue thermische Spannungsverteilung | Gewährleistet Sicherheit und Langlebigkeit der Ausrüstung |

Optimieren Sie Ihr thermisches Systemdesign mit KINTEK

Stellen Sie sicher, dass Ihre Hochtemperaturausrüstung auf Langlebigkeit und Leistung ausgelegt ist. Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Unsere Hochtemperaturöfen sind vollständig anpassbar, um einzigartige Ausdehnungsausgleichsanforderungen und komplexe mechanische Einschränkungen zu erfüllen.

Sind Sie bereit, die Effizienz der thermischen Verarbeitung in Ihrem Labor zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Systeme Ihre genauen Forschungs- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Referenzen

- Nenghong Zheng, Ye Chen. Numerical Simulation Research on Screen Superheater of Supercritical Circulating Fluidized Bed Boiler. DOI: 10.54691/czsm3b20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten

- Was ist der Zweck der Verwendung eines Argonstroms während der Aktivierung? Verbesserung der $CO_2$-Adsorptionseffizienz

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Wie wirkt sich hochreines Argongas auf die Herstellung von ultrafeinem Magnesiumpulver bei Verdampfungs-Kondensations-Methoden aus? Beherrschen Sie die Partikelgrößenkontrolle

- Was ist der spezifische Zweck der Vorbehandlung von Terbiumchloridhexahydrat? Sicherstellung der Reinheit bei der Synthese von Cs3Cu2I5:Tb

- Warum wird die Hochtemperatur-Wasserstoffreduktion für HI-Zersetzungskatalysatoren verwendet? Steigerung der Effizienz und Oberflächenreinheit

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Wie ermöglicht ein präzisions-temperaturkontrollierter Ofen die Langzeit-Alterungsbehandlung von Invar 36?