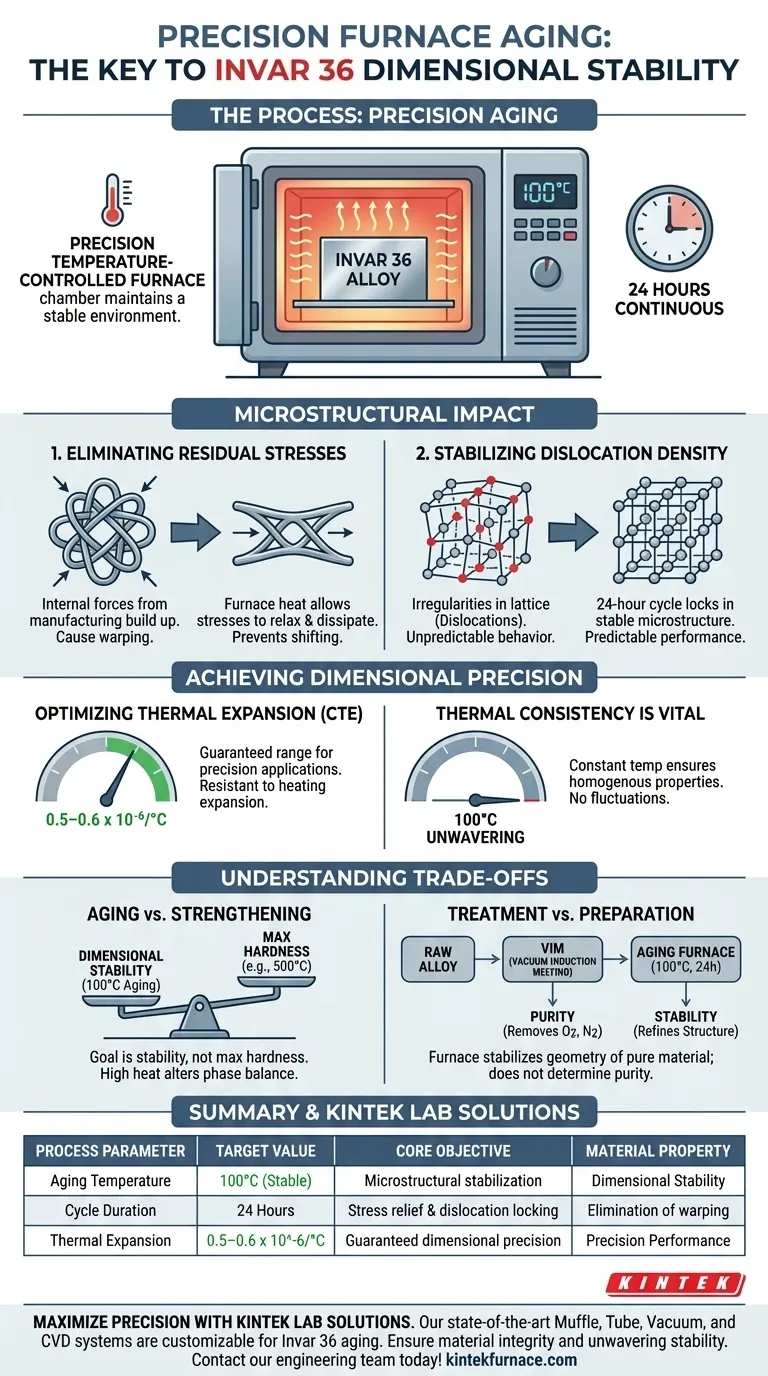

Ein präzisions-temperaturkontrollierter Ofen ermöglicht die Langzeit-Alterung von Invar 36, indem er eine streng stabile Umgebung bei 100 °C für einen kontinuierlichen Zeitraum von 24 Stunden aufrechterhält. Dieser spezifische thermische Zyklus ist entscheidend für die Beseitigung von inneren Restspannungen und die Stabilisierung der Mikrostruktur der Legierung, ohne ihre grundlegende Zusammensetzung zu verändern.

Das Kernziel dieses Prozesses ist die Stabilisierung der Versetzungsdichte der Legierung, um sicherzustellen, dass Invar 36 seine definierende Eigenschaft erreicht: einen außergewöhnlich niedrigen und konstanten Wärmeausdehnungskoeffizienten (0,5–0,6 x 10^-6/°C).

Der mikrostrukturelle Einfluss der Alterung

Beseitigung von Restspannungen

Während der Herstellung und Formgebung von Invar 36 bauen sich innere Kräfte, sogenannte Restspannungen, im Material auf.

Wenn diese Spannungen nicht behandelt werden, können sie dazu führen, dass sich das Material im Laufe der Zeit verzieht oder verschiebt. Der Ofen bietet eine kontrollierte thermische Umgebung, die es diesen inneren Kräften ermöglicht, sich zu entspannen und zu dissipieren.

Stabilisierung der Versetzungsdichte

Über die einfache Spannungsentlastung hinaus zielt der 24-Stunden-Zyklus bei 100 °C auf die Kristallstruktur der Legierung ab.

Der Prozess stabilisiert die Versetzungsdichte – Unregelmäßigkeiten im Kristallgitter. Durch das "Einfrieren" einer stabilen Mikrostruktur stellt der Ofen sicher, dass sich das Material bei zukünftigen thermischen Veränderungen vorhersehbar verhält.

Erreichung von Maßgenauigkeit

Optimierung der Wärmeausdehnung

Der Hauptvorteil von Invar 36 ist seine Widerstandsfähigkeit gegen Ausdehnung bei Erwärmung.

Die präzise Alterungsbehandlung stellt sicher, dass der Wärmeausdehnungskoeffizient (CTE) im Zielbereich von 0,5 bis 0,6 x 10^-6/°C bleibt. Ohne diesen Schritt könnte der CTE schwanken und die Präzisionsanwendungen der Legierung beeinträchtigen.

Die Rolle der thermischen Konsistenz

Der "Präzisions"-Aspekt des Ofens ist entscheidend, da Temperaturschwankungen während des 24-Stunden-Zyklus neue Inkonsistenzen einführen könnten.

Eine konstante, unerschütterliche Temperatur von 100 °C stellt sicher, dass die gesamte Masse des Materials gleichmäßig behandelt wird, was zu homogenen Eigenschaften im gesamten Bauteil führt.

Verständnis der Kompromisse

Alterung vs. Härtung

Es ist wichtig, das Ziel dieses spezifischen Alterungsprozesses bei 100 °C von anderen Wärmebehandlungen zu unterscheiden.

Während Präzisionöfen durch höhere Temperaturen (z. B. 500 °C für Ausscheidungshärtung bei anderen Legierungen) Härte und Verschleißfestigkeit erhöhen können, ist das Ziel hier die Dimensionsstabilität und nicht maximale Härte. Übermäßige Hitze könnte das Phasengleichgewicht verändern, was die geringen Ausdehnungseigenschaften von Invar beeinträchtigt.

Behandlung vs. Vorbereitung

Der Alterungsofen verfeinert die Struktur des festen Metalls, bestimmt aber nicht die chemische Reinheit.

Die Reinheit wird früher im Prozess durch Vakuuminduktionsschmelzen (VIM) hergestellt, um Verunreinigungen wie Sauerstoff und Stickstoff zu entfernen. Der Alterungsofen dient als abschließender Schritt zur Stabilisierung der physikalischen Geometrie dieses reinen Materials.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Invar 36 zu erzielen, müssen Sie Ihre thermische Verarbeitung an Ihre spezifischen technischen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Nutzen Sie den Präzisionsofen bei 100 °C für 24 Stunden, um CTE und Restspannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Rohlegierung durch Vakuuminduktionsschmelzen (VIM) vorbereitet wurde, um Oxidation vor jeglicher Wärmebehandlung zu verhindern.

Präzision in der thermischen Steuerung ist die Brücke zwischen einer Rohlegierung und einer Hochleistungs-Engineering-Komponente.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Kernziel |

|---|---|---|

| Alterungstemperatur | 100 °C (stabil) | Mikrostrukturstabilisierung |

| Zyklusdauer | 24 Stunden | Spannungsentlastung & Versetzungsbindung |

| Wärmeausdehnung (CTE) | 0,5–0,6 x 10^-6/°C | Garantierte Maßgenauigkeit |

| Materialeigenschaft | Dimensionsstabilität | Beseitigung von Verzug und Verschiebung |

Maximieren Sie die Maßgenauigkeit mit KINTEK Lab Solutions

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Materialintegrität beeinträchtigen. KINTEK bietet hochmoderne Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Invar 36-Alterung und anderer Präzisionswärmebehandlungen entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen thermischen Zyklusanforderungen anpassbar und gewährleisten gleichmäßige Erwärmung und unerschütterliche Stabilität für Ihre kritischsten Komponenten.

Bereit, überlegene Materialleistung zu erzielen? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck des Vorheizens von Verstärkungspartikeln? Optimieren Sie die AMC-Rührgießergebnisse

- Welche Rolle spielt präzise Analysetechnik in der petrochemischen Forschung und Entwicklung? Die Zukunft effizienter Raffination gestalten

- Was sind die prozesstechnischen Vorteile der Verwendung von PVT im Vergleich zu Lösungsverfahren für organische Kristalle? Erhöhung der Reinheit und Gleichmäßigkeit

- Warum ist es notwendig, die Form für die Legierung Mg-8Li-3Al-0.3Si vorzuheizen? Maximale Gussintegrität freischalten

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der BAFPAE-Verarbeitung? Aufrechterhaltung der Reinheit und Stabilität des Vorläufers

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Was ist die Funktion eines gasphasen-katalytischen Reaktionssystems? Bewerten Sie Kohlenstoff-Metall-Nanokomposite mit Präzision