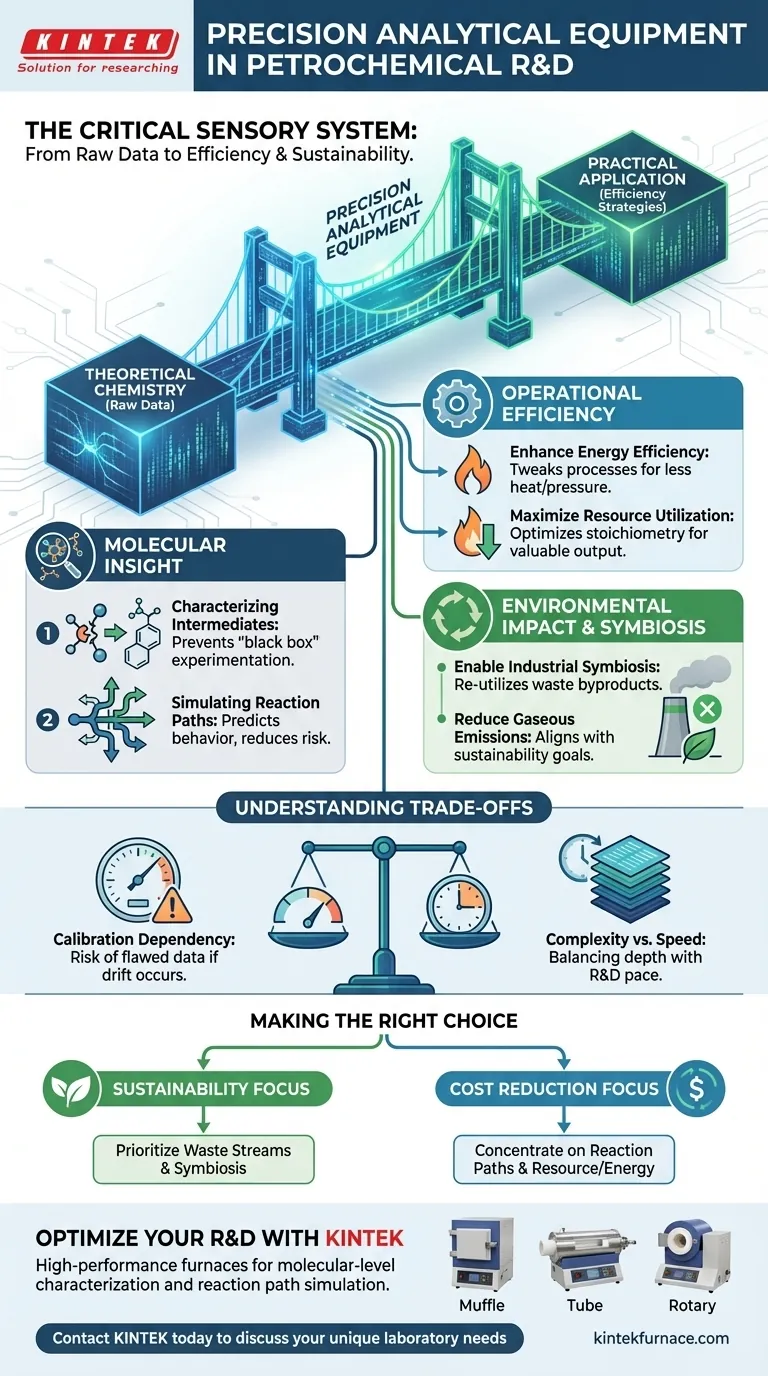

Präzise Analysetechnik fungiert als das kritische Sensorsystem für die petrochemische Forschung und Entwicklung. Durch die Ermöglichung der molekularen Charakterisierung von chemischen Zwischenprodukten ermöglichen diese Instrumente den Wissenschaftlern, komplexe Reaktionswege genau zu simulieren. Diese tiefe Einsicht liefert die notwendige experimentelle Grundlage, um Prozesse zu verfeinern, bevor sie im industriellen Maßstab eingesetzt werden.

Der Kernwert dieser Geräte liegt in der Umwandlung von rohen chemischen Daten in umsetzbare Effizienzstrategien. Sie schlagen die Brücke zwischen theoretischer Chemie und praktischer Anwendung und sind der Haupttreiber für verbesserte Ressourcennutzung, Energieeffizienz und Emissionsreduzierung.

Die Mechanik des molekularen Einblicks

Charakterisierung chemischer Zwischenprodukte

Die Hauptaufgabe präziser Geräte besteht darin, chemische Zwischenprodukte zu identifizieren und zu analysieren – die temporären Verbindungen, die während der Reaktionsschritte gebildet werden, bevor sich das Endprodukt selbst bildet.

Durch die detaillierte Charakterisierung dieser Moleküle auf granularer Ebene erhalten Forscher ein vollständiges Bild der chemischen Transformation. Dies verhindert "Black-Box"-Experimente, bei denen nur Ein- und Ausgänge verstanden werden.

Simulation komplexer Reaktionswege

Moderne petrochemische Prozesse beinhalten komplexe Netze chemischer Wechselwirkungen.

Hochpräzise Instrumente ermöglichen es F&E-Teams, diese komplexen Reaktionswege in einer kontrollierten Umgebung zu simulieren. Diese Modellierungsfähigkeit ist unerlässlich, um vorherzusagen, wie sich ein Prozess unter verschiedenen Bedingungen verhalten wird, ohne das Risiko und die Kosten von Tests im vollen Maßstab.

Steigerung der betrieblichen Effizienz

Verbesserung der Energieeffizienz

Daten, die aus Analysetechnik gewonnen werden, zeigen den genauen Energiebedarf spezifischer Reaktionsstufen auf.

Durch das Verständnis der genauen molekularen Dynamik können Ingenieure Prozesse so anpassen, dass weniger Wärme oder Druck benötigt wird. Dies unterstützt direkt das Ziel der Verbesserung der Energieeffizienz, eine kritische Kennzahl für die betriebliche Rentabilität.

Maximierung der Ressourcennutzung

Präzisionsanalysen identifizieren, wo Rohstoffe verschwendet werden oder in unerwünschte Nebenprodukte umgewandelt werden.

Diese "experimentelle Grundlage" ermöglicht die Optimierung der Stöchiometrie – des Verhältnisses der Reaktanten – und stellt sicher, dass die Ressourcennutzung maximiert wird. Das Ziel ist es, sicherzustellen, dass jedes Molekül des Inputs zu einem wertvollen Output beiträgt.

Umweltauswirkungen und industrielle Symbiose

Ermöglichung industrieller Symbiose

Eine Schlüsselanwendung dieser Technologie ist die Förderung der industriellen Symbiose, bei der Abfälle oder Nebenprodukte eines Prozesses zu den Inputs für einen anderen werden.

Analysetechnik bestimmt die Zusammensetzung von Abfallströmen mit hoher Genauigkeit. Diese Daten bestätigen, ob ein Nebenprodukt rein genug ist, um woanders wiederverwendet zu werden, und schließen den Produktionskreislauf.

Reduzierung gasförmiger Emissionen

Durch die Optimierung von Reaktionswegen und die Ermöglichung symbiotischer Prozesse ist das Nettoergebnis eine signifikante Reduzierung von Abfall.

Dies führt insbesondere zu einer messbaren Reduzierung gasförmiger Emissionen und richtet industrielle petrochemische Aktivitäten an strengeren Umweltstandards und Nachhaltigkeitszielen aus.

Verständnis der Kompromisse

Abhängigkeit von der Kalibrierung

Obwohl präzise Geräte wichtige Daten liefern, sind sie stark von der Kalibrierung und Wartung der Instrumente abhängig.

Wenn die "experimentelle Grundlage" aufgrund geringfügiger Instrumentenabweichungen fehlerhaft ist, sind die daraus resultierenden Simulationen von Reaktionswegen falsch. Dies kann zu Prozessdesigns führen, die im Labor funktionieren, aber im industriellen Maßstab keine Effizienz liefern.

Komplexität vs. Geschwindigkeit

Es gibt oft ein Spannungsverhältnis zwischen der Tiefe der molekularen Charakterisierung und der Geschwindigkeit der F&E-Zyklen.

Die Beschaffung von hochpräzisen Daten über jedes chemische Zwischenprodukt erfordert Zeit und Rechenressourcen. Teams müssen die Notwendigkeit perfekter Daten gegen den kommerziellen Druck abwägen, neue Prozesse schnell auf den Markt zu bringen.

Die richtige Wahl für Ihre Ziele treffen

Um präzise Analysetechnik effektiv zu nutzen, stimmen Sie Ihre Analysestrategie auf Ihr Hauptziel ab:

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Priorisieren Sie die Charakterisierung von Abfallströmen, um Möglichkeiten für industrielle Symbiose und Emissionsreduzierung zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Konzentrieren Sie sich auf die Simulation von Reaktionswegen, um die Ressourcennutzung zu maximieren und den Energieverbrauch zu minimieren.

Präzisionsanalyse ist nicht nur Beobachtung von Chemie; sie ist das grundlegende Werkzeug für die Entwicklung saubererer, effizienterer Industriesysteme.

Zusammenfassungstabelle:

| Schlüsselrolle | Auswirkung auf F&E | Strategischer Vorteil |

|---|---|---|

| Molekulare Charakterisierung | Identifiziert chemische Zwischenprodukte und temporäre Verbindungen. | Verhindert "Black-Box"-Experimente; gewährleistet Prozesstransparenz. |

| Reaktionssimulation | Modelliert komplexe Wege in kontrollierten Umgebungen. | Sagt Verhalten im industriellen Maßstab ohne kostspielige Risiken voraus. |

| Effizienzoptimierung | Bildet genaue Wärme-/Druckanforderungen und stöchiometrische Verhältnisse ab. | Verbessert die Energieeffizienz und maximiert die Ressourcennutzung. |

| Umweltüberwachung | Analysiert Abfallströme und Nebenproduktreinheit. | Reduziert gasförmige Emissionen und ermöglicht industrielle Symbiose. |

Optimieren Sie Ihre petrochemische F&E mit KINTEK

Präzision in der Forschung erfordert Präzision in der Hardware. Mit fachmännischer F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die stabilen thermischen Umgebungen zu liefern, die für die molekulare Charakterisierung und Reaktionswegsimulation notwendig sind.

Ob Sie ein Forscher sind, der sich auf die Maximierung der Ressourcennutzung konzentriert, oder ein Industrieingenieur, der auf Emissionsreduzierung abzielt, unsere anpassbaren Labortrockenschränke stellen sicher, dass Ihre experimentelle Grundlage makellos ist.

Bereit, die Lücke zwischen theoretischer Chemie und praktischer Effizienz zu schließen? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Galymzhan Usenov, Sadilbek Akylbayevich Ussenov. The Chemical and Petrochemical Industry of Kazakhstan: History, Challenges, and Future Prospects. DOI: 10.11590/icon.2025.1.05

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität

- Warum ist ein Heizsystem mit geschlossener Regelung für die TL-Analyse unerlässlich? Präzisionstipps für hochgenaue Kinetik

- Warum ist Graphenoxid (GO) für die Mikrowellensynthese unerlässlich? Ermöglichen Sie schnelles Wachstum und präzise 2D-Nanokompositkontrolle

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Wie beeinflusst der Temperaturbereich von 1600 °C die Biomassemikrostruktur? Umwandlung von Kohlenstoff in Hochleistungs-Graphit

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen