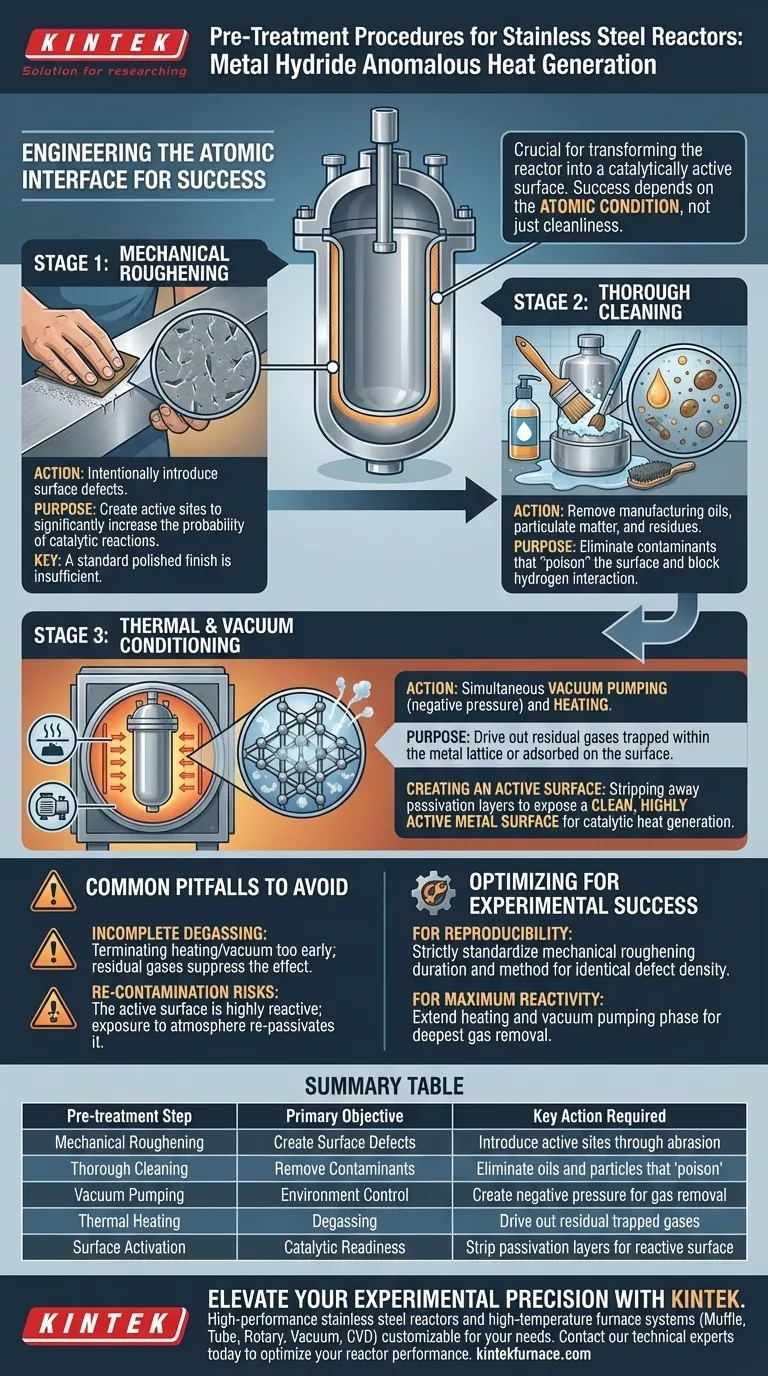

Um einen Edelstahlreaktor ordnungsgemäß für Metallhydridexperimente vorzubereiten, müssen Sie eine rigorose Abfolge von physikalischer Aufrauung, gründlicher Reinigung und thermischer Entgasung unter Vakuum durchführen. Diese spezifischen Vorbehandlungsschritte sind zwingend erforderlich, um die Reaktorwände in eine katalytisch aktive Oberfläche umzuwandeln, die eine anomale Wärmeentwicklung unterstützen kann.

Der Erfolg bei der anomalen Wärmeentwicklung wird durch den atomaren Zustand der Reaktorschnittstelle bestimmt. Die Vorbehandlung dient nicht nur der Sauberkeit; sie ist ein technischer Prozess, der darauf ausgelegt ist, spezifische Oberflächenfehler zu erzeugen und Verunreinigungen zu beseitigen, die sonst die Wasserstoff-Metall-Reaktion hemmen würden.

Konstruktion der Reaktoroberfläche

Um die notwendigen Wechselwirkungen zwischen Wasserstoff und dem Metall zu ermöglichen, müssen Sie die physikalischen Eigenschaften des Stahls modifizieren.

Mechanische Aufrauung

Eine standardmäßige, polierte Oberfläche ist für diese Experimente unzureichend. Sie müssen den Reaktor einer mechanischen Aufrauung unterziehen.

Dieser Prozess ist darauf ausgelegt, absichtlich Oberflächenfehler einzuführen. Diese Fehler dienen als aktive Zentren, an denen die Wahrscheinlichkeit der erforderlichen katalytischen Reaktionen signifikant erhöht wird.

Gründliche Reinigung

Sobald die Oberflächenstruktur modifiziert ist, benötigt der Reaktor eine gründliche Reinigung.

Dieser Schritt ist entscheidend, um jegliche Herstellungsöle, Partikel oder Rückstände zu entfernen, die während des Aufrauungsprozesses eingebracht wurden. Verbleibende Verunreinigungen können die Oberfläche "vergiften" und den Wasserstoff daran hindern, mit dem Metallgitter zu interagieren.

Thermische und Vakuumkonditionierung

Der physikalischen Vorbereitung müssen chemische und thermische Konditionierung folgen, um sicherzustellen, dass das Metall chemisch aktiv ist.

Vakuumdegasung

Der Reaktor muss einer Vakuumbehandlung unterzogen werden, um eine Unterdruckumgebung zu schaffen.

Gleichzeitig muss der Reaktor erhitzt werden. Diese Kombination aus Hitze und Vakuum ist die einzige zuverlässige Methode, um Restgase auszutreiben, die im Metall eingeschlossen oder auf der Oberfläche adsorbiert sind.

Erzeugung einer aktiven Oberfläche

Das ultimative Ziel dieses Heiz- und Pumpzyklus ist es, Passivierungsschichten und Verunreinigungen abzustreifen.

Dies hinterlässt eine saubere, hochaktive Metalloberfläche. Dieser Zustand ist essentiell, um die katalytischen Reaktionen zu erleichtern, die für die Wärmeentwicklung zwischen dem Wasserstoffgas und der Metalloberfläche erforderlich sind.

Häufig zu vermeidende Fallstricke

Obwohl die Schritte einfach sind, ist die Fehlertoleranz bei diesen Experimenten gering.

Unvollständige Entgasung

Ein häufiger Fehlerpunkt ist das zu frühe Beenden der Heiz- und Vakuumphase.

Wenn verbleibende interne Gase vorhanden sind, können diese während des Experiments ausgasen. Dies führt zu Variablen, die den anomalen Wärmeeffekt unterdrücken oder zu falschen Daten führen können.

Risiken der Rekontamination

Die durch diesen Prozess erzeugte "aktive Oberfläche" ist hochreaktiv und instabil.

Kontakt mit normaler Atmosphäre oder unsachgemäße Handhabung nach der Behandlung kann die Oberfläche sofort wieder passivieren oder kontaminieren. Dies macht die vorherigen Reinigungsschritte nutzlos.

Optimierung für experimentellen Erfolg

Planen Sie bei der Vorbereitung Ihres Vorbehandlungsprotokolls Ihre Verfahren auf Ihre spezifischen experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Standardisieren Sie die Methode und Dauer Ihrer mechanischen Aufrauung streng, um sicherzustellen, dass die Dichte der Oberflächenfehler bei verschiedenen Reaktoraufbauten identisch ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Verlängern Sie die Dauer der Heiz- und Vakuumpumpphase, um die tiefstmögliche Entfernung von Restgasen im Inneren zu gewährleisten.

Behandeln Sie die Reaktoroberfläche nicht als passiven Behälter, sondern als aktiven Teilnehmer der Reaktion.

Zusammenfassungstabelle:

| Vorbehandlungsschritt | Hauptziel | Erforderliche Hauptaktion |

|---|---|---|

| Mechanische Aufrauung | Erzeugung von Oberflächenfehlern | Einführung aktiver Zentren für katalytische Reaktionen durch Abrieb |

| Gründliche Reinigung | Entfernung von Verunreinigungen | Beseitigung von Ölen und Partikeln, die die Metalloberfläche "vergiften" |

| Vakuumbehandlung | Umgebungskontrolle | Schaffung eines Unterdrucks zur Erleichterung der Gasentfernung |

| Thermische Erhitzung | Entgasung | Austreiben von Restgasen aus dem Metallgitter |

| Oberflächenaktivierung | Katalytische Bereitschaft | Abstreifen von Passivierungsschichten zur Freilegung einer hochreaktiven Metalloberfläche |

Verbessern Sie Ihre experimentelle Präzision mit KINTEK

Lassen Sie nicht zu, dass Oberflächenkontamination oder unzureichende Entgasung Ihre Ergebnisse beeinträchtigen. KINTEK bietet Hochleistungs-Edelstahlreaktoren und Hochtemperatur-Ofensysteme, die für die anspruchsvollsten Forschungsumgebungen entwickelt wurden.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um Ihre spezifischen Vorbehandlungs- und thermischen Prozessanforderungen zu erfüllen. Egal, ob Sie maximale Reaktivität oder perfekte Reproduzierbarkeit anstreben, unsere Geräte liefern die gleichmäßige Erwärmung und Vakuumstabilität, die Ihre Metallhydridexperimente erfordern.

Bereit, die Leistung Ihres Reaktors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifische Laborlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Warum ist das Hochtemperaturtrocknen von NaCl-Partikeln notwendig? Verhindert Defekte in Aluminiumschäumen und gewährleistet Integrität

- Warum ist eine integrierte In-situ-Heizplatte für IN718-Legierungen unerlässlich? Gewährleistung der strukturellen Integrität in AM

- Was sind die Vorteile der Überschall-Inertgasabkühlung bei DGCC? Transformation der Wärmebehandlung und Mikrostrukturkontrolle

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid

- Was sind die drei Arten von Dental-Keramiken? Ein Leitfaden zur Materialauswahl