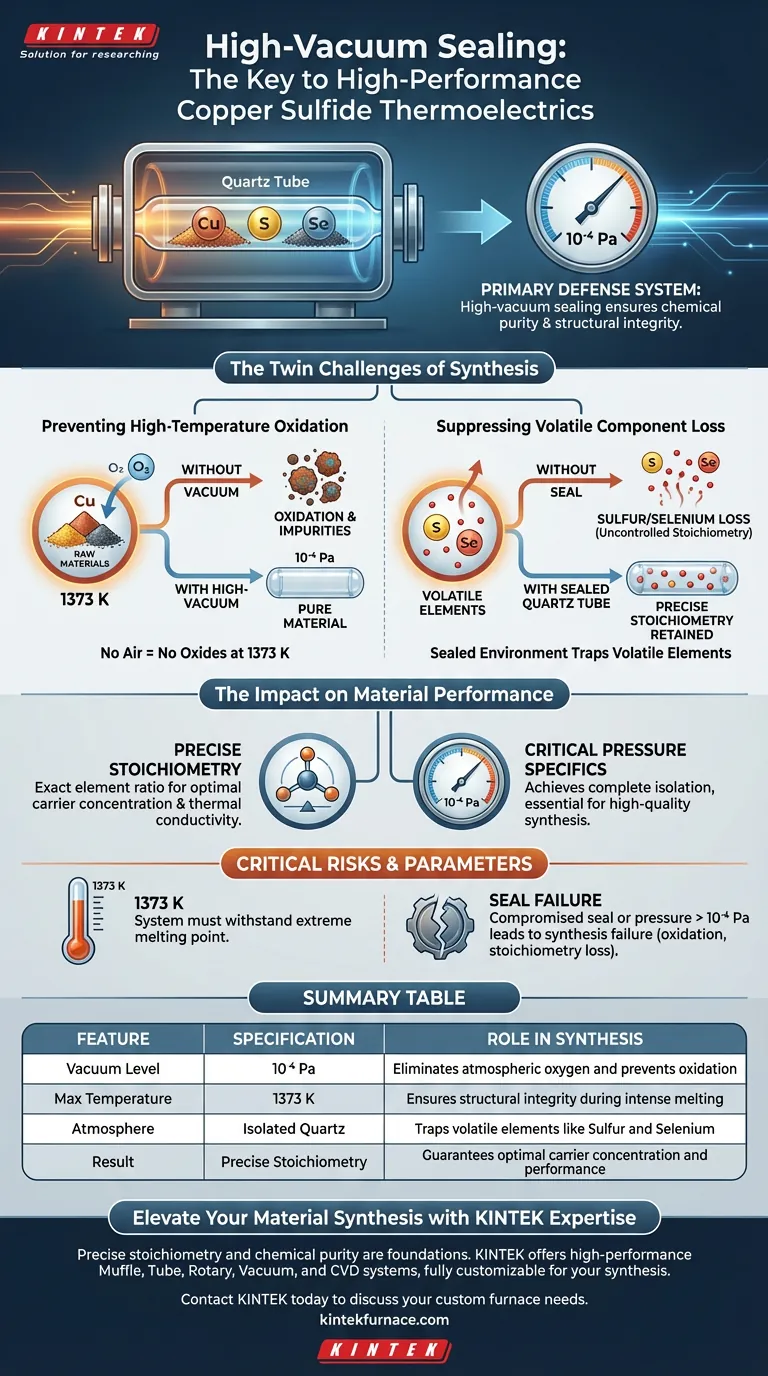

Die Hochvakuum-Siegeltechnologie fungiert als primäres Abwehrsystem bei der Synthese von Kupfersulfid-Thermoelektrika und gewährleistet chemische Reinheit und strukturelle Integrität. Durch Evakuieren von Quarzrohren auf ein spezifisches Hochvakuum von 10⁻⁴ Pa vor dem Verschließen wird der Prozess die Rohmaterialien vollständig von der Außenatmosphäre isolieren.

Die Synthese von Hochleistungs-Thermoelektrika beinhaltet extreme Hitze, die typischerweise reaktive Komponenten abbaut. Die Hochvakuumversiegelung löst dieses Problem, indem sie eine geschlossene Umgebung schafft, die Oxidation verhindert und flüchtige Elemente einschließt, um sicherzustellen, dass das Endmaterial die präzisen chemischen Verhältnisse für optimale Leistung beibehält.

Die zweifachen Herausforderungen der Synthese

Die Herstellung von Hochleistungs-Thermoelektrika erfordert die Aussetzung von Rohmaterialien intensiven Bedingungen. Ohne Eingreifen treten zwei spezifische chemische Fehler auf.

Verhinderung von Hochtemperatur-Oxidation

Der Syntheseprozess beinhaltet das Schmelzen von Materialien bei extrem hohen Temperaturen, insbesondere 1373 K.

Bei dieser thermischen Intensität sind die Rohmaterialien hochreaktiv. Wenn sie auch nur Spuren von Luft ausgesetzt sind, oxidieren sie schnell.

Die Hochvakuumversiegelung entfernt die Atmosphäre aus dem Quarzrohr. Diese Isolierung stellt sicher, dass das Material rein und frei von Oxiden bleibt, die seine thermoelektrischen Eigenschaften sonst beeinträchtigen würden.

Unterdrückung von flüchtigen Komponentenverlusten

Kupfersulfid-Materialien enthalten oft flüchtige Komponenten wie Schwefel und Selen.

Diese Elemente haben einen hohen Dampfdruck und neigen dazu, beim Erhitzen zu verdampfen oder zu sublimieren. In einem offenen oder schlecht versiegelten System würden diese Komponenten aus der Mischung entweichen.

Das versiegelte Quarzrohr schafft eine Einschließungszone. Es verhindert physisch, dass diese flüchtigen Atome die Reaktionszone verlassen, und zwingt sie, wie beabsichtigt in das Kristallgitter integriert zu werden.

Die Auswirkungen auf die Materialleistung

Das ultimative Ziel der Hochvakuumversiegelung ist nicht nur Schutz, sondern Präzision. Die physikalischen Eigenschaften des Materials werden durch den Erfolg dieses Schritts bestimmt.

Gewährleistung einer präzisen Stöchiometrie

"Stöchiometrie" bezieht sich auf das exakte quantitative Verhältnis zwischen den Bestandteilen des Materials.

Hochleistungs-Thermoelektrika basieren auf einem spezifischen Verhältnis von Kupfer zu Schwefel (und Selen). Wenn flüchtige Komponenten entweichen, verschiebt sich dieses Verhältnis und verändert die Ladungsträgerkonzentration und die Wärmeleitfähigkeit.

Durch die Verhinderung des Verlusts dieser Elemente stellt die Vakuumversiegelung sicher, dass das präzise stöchiometrische Verhältnis vom Rohgemisch bis zum Endprodukt erhalten bleibt.

Die Rolle von Druckspezifikationen

Die Wirksamkeit dieser Technik beruht auf der Qualität des Vakuums.

Der Prozess erfordert speziell einen Vakuumgrad von 10⁻⁴ Pa.

Dies ist nicht nur eine "Niederdruck"-Umgebung; es ist ein Hochvakuumzustand. Das Erreichen dieses spezifischen Schwellenwerts ist notwendig, um die vollständige Isolierung zu gewährleisten, die für eine hochwertige Synthese erforderlich ist.

Kritische Risiken und Parameter

Obwohl die Hochvakuumversiegelung die Standardlösung ist, ist das Verständnis der Betriebsgrenzen für den Erfolg unerlässlich.

Die Temperatur-Druck-Beziehung

Das System muss den Schmelzpunkt von 1373 K aushalten.

Das Quarzrohr und die Dichtung müssen robust genug sein, um die Vakuumintegrität von 10⁻⁴ Pa auch unter dieser extremen thermischen Belastung aufrechtzuerhalten.

Die Folgen eines Dichtungsversagens

Wenn die Vakuumdichtung kompromittiert ist oder der Druck unzureichend ist (höher als 10⁻⁴ Pa), wird die Synthese wahrscheinlich fehlschlagen.

Das Ergebnis ist ein Material mit unkontrollierter Stöchiometrie (aufgrund von Schwefelverlust) und hohen Verunreinigungsgraden (aufgrund von Oxidation), wodurch es für Hochleistungsanwendungen unbrauchbar wird.

Die richtige Wahl für Ihre Synthese

Um Hochleistungs-Kupfersulfid-Materialien zu erzielen, müssen Sie den Versiegelungsprozess als kritische Variable und nicht nur als vorbereitenden Schritt behandeln.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem zuverlässig 10⁻⁴ Pa erreichen und halten kann, um alle Sauerstoffspuren vor dem Verschließen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Überprüfen Sie die Integrität der Quarzrohrdichtung, um 1373 K standzuhalten und das Entweichen von flüchtigem Schwefel oder Selen zu verhindern.

Die Hochvakuumversiegelung ist der grundlegende Kontrollmechanismus, der flüchtige Rohstoffe in stabile, Hochleistungs-Thermoelektrika verwandelt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Rolle bei der Synthese |

|---|---|---|

| Vakuumgrad | 10⁻⁴ Pa | Eliminiert atmosphärischen Sauerstoff und verhindert Oxidation |

| Max. Temperatur | 1373 K | Gewährleistet strukturelle Integrität während des intensiven Schmelzens |

| Atmosphäre | Isoliertes Quarz | Schließt flüchtige Elemente wie Schwefel und Selen ein |

| Ergebnis | Präzise Stöchiometrie | Garantiert optimale Ladungsträgerkonzentration und Leistung |

Verbessern Sie Ihre Material-Synthese mit KINTEK Expertise

Präzise Stöchiometrie und chemische Reinheit sind die Grundlagen von Hochleistungs-Thermoelektrika. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Syntheseanforderungen anpassbar sind.

Ob Sie ein stabiles Vakuum von 10⁻⁴ Pa aufrechterhalten oder extreme Temperaturen von 1373 K erreichen müssen, unsere Labor-Hochtemperaturöfen bieten die thermische Präzision, die Ihre Forschung erfordert. Lassen Sie nicht zu, dass Oxidation oder Verlust flüchtiger Stoffe Ihre Ergebnisse beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflussen Aufheizgeschwindigkeit und Haltetemperatur das Wachstum von Zr2.5Nb-Nitriden? Optimieren Sie Ihre ZrN-Schichtdicke

- Warum ist der Kugelmühlen-Schritt für die Synthese von NN-10ST-Keramik unerlässlich? Ermöglichung der Bildung hochreiner Phasen

- Was ist die Funktion eines Labortrockenschranks im Vakuum beim Beladen von Metallnanopartikeln auf poröse Kohlenstoffpartikel?

- Warum ist eine programmierbare Temperaturregelung in Öfen bei der Aluminisierung von Superlegierungen entscheidend? Sicherstellung einer hohen Ausbeute bei HTLA

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Durchlaufofens? Optimieren Sie Ihre Großserienproduktion

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Was ist die Funktion eines Labor-Trockenschranks bei der Herstellung von festen Bismut-Molybdat-Materialien? Expertentipps

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks zur Reinigung von Zinkoxid-Nanopartikeln? Überlegene Materialqualität