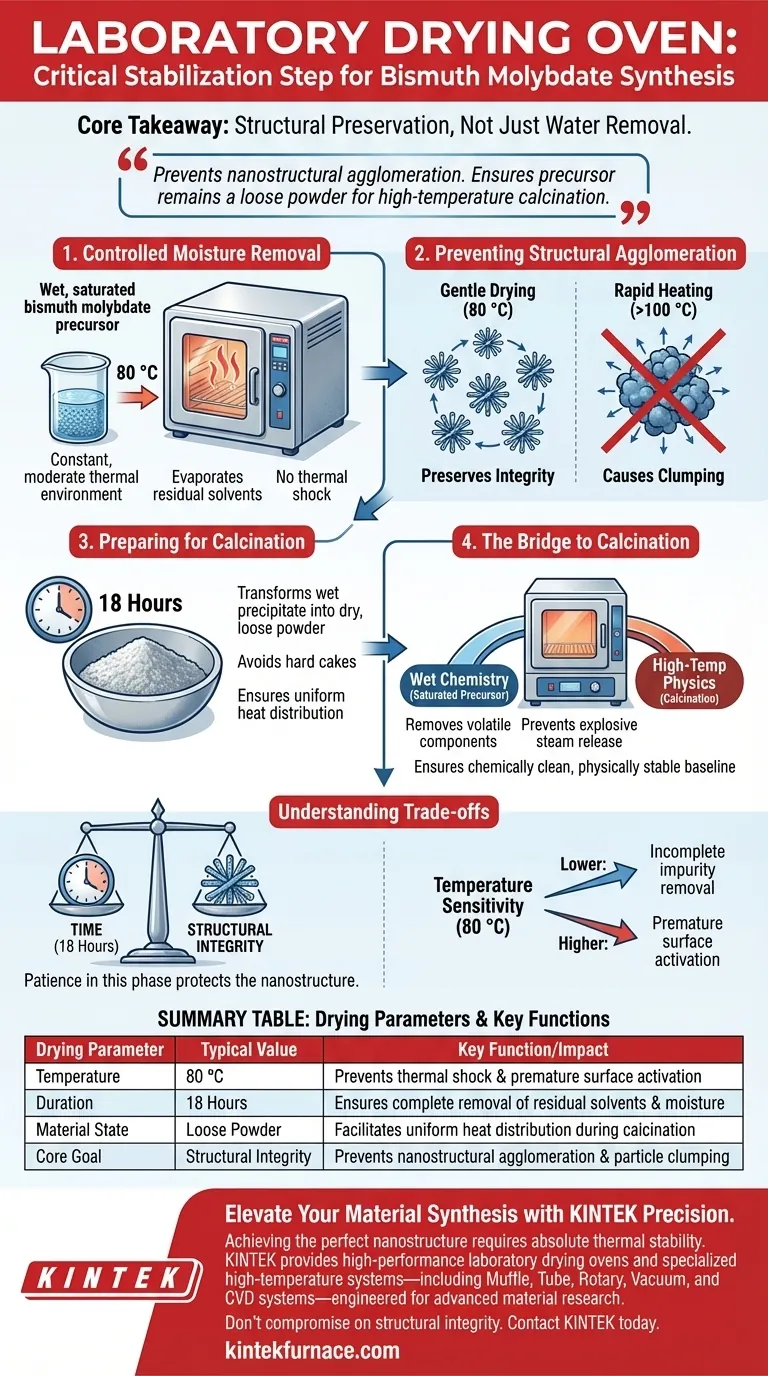

Ein Labor-Trockenschrank dient als kritischer Stabilisierungsschritt bei der Synthese von festem Bismut-Molybdat. Seine Hauptfunktion besteht darin, eine konstante, moderate thermische Umgebung bereitzustellen – typischerweise etwa 80 °C für 18 Stunden –, um restliche flüssige Verunreinigungen und Feuchtigkeit aus dem gewaschenen Vorläufermaterial schonend zu entfernen.

Kernbotschaft: Die Trocknungsphase dient nicht nur der Wasserentfernung; sie ist eine Technik zur Erhaltung der Struktur. Durch die Anwendung geringer, anhaltender Wärme verhindert der Ofen die nanostrukturelle Agglomeration, die bei schnellen Temperaturspitzen auftritt, und stellt sicher, dass der Vorläufer ein lockeres Pulver bleibt, das für die Hochtemperaturkalzinierung bereit ist.

Die Mechanik der Vorläuferstabilisierung

Kontrollierte Feuchtigkeitsentfernung

Nach dem anfänglichen Waschen des festen Bismut-Molybdats ist das Material mit Restlösungsmitteln und Wasser gesättigt.

Der Trockenschrank schafft eine stabile thermische Umgebung, die normalerweise bei 80 °C gehalten wird. Diese moderate Temperatur reicht aus, um Flüssigkeiten zu verdampfen, ohne das Material einem thermischen Schock auszusetzen.

Verhinderung struktureller Agglomeration

Eines der Hauptrisiken während der Synthese ist das Zusammenklumpen oder die Agglomeration von Nanostrukturen.

Wenn das feuchte Material sofort schnellen Temperaturerhöhungen ausgesetzt würde, würden Oberflächenspannung und ungleichmäßige Trocknungsraten die Partikel dazu zwingen, sich fest zu verbinden. Das schonende Heizprofil des Trockenschranks mildert dies ab und bewahrt die individuelle Integrität der Nanostrukturen.

Vorbereitung auf die Hochtemperaturkalzinierung

Sicherstellung eines "lockeren" Zustands

Ziel des Trocknungsprozesses ist es, den nassen Niederschlag in ein trockenes, lockeres Pulver umzuwandeln.

Durch die langsame Eliminierung von Feuchtigkeit über einen Zeitraum von 18 Stunden vermeidet das Material die Bildung harter Kuchen oder dichter Aggregate. Dieser "lockere Zustand" ist für eine gleichmäßige Wärmeverteilung in der nächsten Verarbeitungsstufe unerlässlich.

Die Brücke zur Kalzinierung

Der Trockenschrank fungiert als notwendige Brücke zwischen nasser Chemie und Hochtemperaturphysik.

Er entfernt flüchtige Bestandteile, die während des nachfolgenden Kalzinierungsprozesses explosive Dampffreisetzungen oder strukturellen Kollaps verursachen könnten. Dies stellt sicher, dass das Basismaterial chemisch rein und physikalisch stabil ist, bevor es einer intensiven Wärmebehandlung unterzogen wird.

Verständnis der Kompromisse

Zeit vs. strukturelle Integrität

Die Dauer von 18 Stunden ist eine erhebliche Zeitinvestition, aber sie ist ein notwendiger Kompromiss für die Qualität.

Wenn Sie diesen Prozess überstürzen, indem Sie die Temperatur erhöhen, um die Trocknung zu beschleunigen (z. B. über 100 °C), riskieren Sie, genau die Agglomeration auszulösen, die Sie vermeiden wollen. Geduld in dieser Phase schützt die Nanostruktur.

Temperaturempfindlichkeit

Obwohl für die Feuchtigkeitsentfernung wirksam, ist der eingestellte Wert von 80 °C spezifisch für die Erhaltung dieses besonderen Vorläufers.

Eine signifikante Abweichung nach unten kann dazu führen, dass nicht alle Verunreinigungen entfernt werden, während höhere Temperaturen vorzeitig Oberflächenveränderungen auslösen oder das Pulver verdichten könnten, was den endgültigen Katalysator weniger wirksam macht.

Die richtige Wahl für Ihr Ziel treffen

Um die hochwertigsten Bismut-Molybdat-Materialien zu gewährleisten, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Halten Sie sich strikt an die schonende Grenze von 80 °C, um Partikelklumpen zu verhindern und die Oberfläche zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Halten Sie die volle Dauer von 18 Stunden ein, um sicherzustellen, dass jede Charge mit identischem Feuchtigkeitsgehalt in die Kalzinierungsphase eintritt.

Der Trockenschrank ist nicht nur ein Dehydrator; er ist das Werkzeug, das die physikalische Textur und Gleichmäßigkeit Ihres endgültigen Katalysators bestimmt.

Zusammenfassungstabelle:

| Trocknungsparameter | Typischer Wert | Hauptfunktion/Auswirkung |

|---|---|---|

| Temperatur | 80 °C | Verhindert thermischen Schock und vorzeitige Oberflächenaktivierung |

| Dauer | 18 Stunden | Gewährleistet vollständige Entfernung von Restlösungsmitteln und Feuchtigkeit |

| Materialzustand | Lockeres Pulver | Ermöglicht gleichmäßige Wärmeverteilung während der Kalzinierung |

| Kernziel | Strukturelle Integrität | Verhindert nanostrukturelle Agglomeration und Partikelklumpen |

Verbessern Sie Ihre Materialherstellung mit KINTEK Precision

Die Erzielung der perfekten Nanostruktur erfordert mehr als nur Wärme; sie erfordert absolute thermische Stabilität. KINTEK bietet Hochleistungs-Labor-Trockenschränke und spezialisierte Hochtemperatursysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die für die strengen Anforderungen der modernen Materialforschung entwickelt wurden.

Ob Sie Bismut-Molybdat-Katalysatoren oder komplexe Keramiken herstellen, unsere erfahrenen F&E- und Fertigungsteams bieten kundenspezifische Lösungen, die auf Ihre einzigartigen Laborbedürfnisse zugeschnitten sind. Kompromittieren Sie nicht die strukturelle Integrität. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Präzisionsheizgeräte Ihre Vorläuferstabilisierungs- und Kalzinierungsworkflows optimieren können.

Visuelle Anleitung

Referenzen

- Thi Thanh Hoa Duong, Norbert Steinfeldt. Enhanced Photocatalytic Drug Degradation via Nanoscale Control of Bismuth Molybdate. DOI: 10.1021/acsanm.5c03249

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Welche Rolle spielt ein gekoppeltes TG-FTIR-MS-System bei der Analyse von 5AT und NaIO4? Beherrschen Sie die Einblicke in die thermische Zersetzung

- Welche Labortypen profitieren am meisten von Tisch-Industrieöfen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Welche Rolle spielt Graphitpapier bei Experimenten zur Kondensation von Magnesiumdampf? Ein Schlüssel zur hochreinen Sammlung & Analyse

- Warum ist eine Heizung mit konstanter Temperatur für HfC-Vorläufer erforderlich? Master HfOC/SiOC-Verbundvorbehandlung

- Was sind die Ausrüstungsanforderungen für Hochtemperaturöfen bei der Synthese von magnetischem Biokohle? Finden Sie die wichtigsten Spezifikationen.

- Was sind die Hauptziele der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern? Sicherstellung der strukturellen Integrität

- Wie beeinflusst die Temperaturregelung die Entlegierung von nanoporösem Kupfer? Beherrschen Sie Porengleichmäßigkeit und -größe