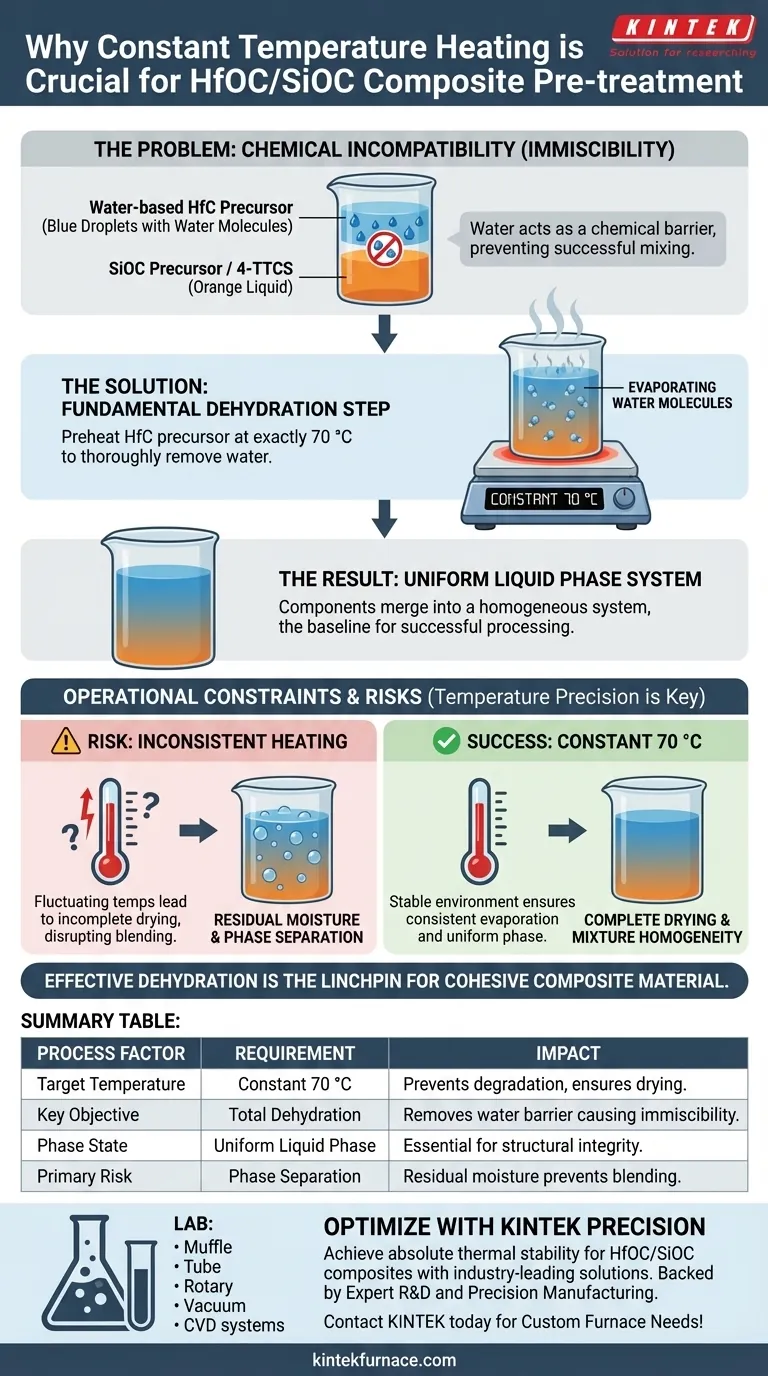

Eine Heizung mit konstanter Temperatur ist der grundlegende Dehydrierungsschritt, der zur Gewährleistung der chemischen Kompatibilität erforderlich ist. Sie wird verwendet, um wasserbasierte HfC-Vorläufer bei genau 70 °C vorzuheizen, um Wassermoleküle gründlich zu entfernen. Ohne diesen spezifischen Trocknungsprozess wirkt das Wasser als chemische Barriere und verhindert, dass sich der HfC-Vorläufer erfolgreich mit dem SiOC-Vorläufer mischt.

Die Entfernung von Wasser ist keine Empfehlung, sondern eine chemische Notwendigkeit. Wasser verursacht Unverträglichkeit zwischen den Vorläuferkomponenten, was bedeutet, dass sie sich physikalisch nicht zu der einheitlichen flüssigen Phase mischen können, die für die Bildung hochwertiger Verbundwerkstoffe erforderlich ist.

Die entscheidende Rolle der Dehydrierung

Lösung des Unverträglichkeitsproblems

Flüssige HfC-Vorläufer unterscheiden sich erheblich in ihrer Zusammensetzung von flüssigen SiOC-Vorläufern, wie z. B. 4-TTCS.

Die HfC-Vorläufer sind wasserbasiert, was ein inhärentes Kompatibilitätsproblem darstellt.

Solange Wasser vorhanden ist, bleiben diese beiden unterschiedlichen Flüssigkeiten unverträglich und stoßen sich gegenseitig ab, anstatt sich zu integrieren.

Schaffung einer einheitlichen flüssigen Phase

Um einen erfolgreichen HfOC/SiOC-Verbundstoff zu synthetisieren, müssen die Ausgangsmaterialien zu einem einzigen, homogenen System vermischt werden.

Das Erhitzen des HfC-Vorläufers eliminiert die störenden Wassermoleküle und beseitigt somit die primäre Barriere für die Mischung.

Dies ermöglicht es den Komponenten, sich zu einem einheitlichen flüssigen Phasensystem zu verschmelzen, was die absolute Grundvoraussetzung für eine erfolgreiche Verarbeitung ist.

Betriebliche Einschränkungen und Risiken

Die Notwendigkeit der Temperaturpräzision

Der Prozess erfordert spezifisch die Aufrechterhaltung des Vorläufers bei 70 °C.

Geräte mit konstanter Temperatur sind erforderlich, um sicherzustellen, dass die Trocknungsumgebung stabil ist und die Verdunstung von Wasser gleichmäßig erfolgt.

Schwankende Temperaturen könnten zu unvollständiger Trocknung oder thermischer Zersetzung des Vorläufers selbst führen.

Das Risiko von Restfeuchtigkeit

Wenn die Erwärmung inkonsistent ist, können Wassermoleküle im HfC-Vorläufer eingeschlossen bleiben.

Selbst Spuren von Restwasser stören den Mischprozess mit dem SiOC-Vorläufer.

Dieses Versäumnis, das Material vollständig zu trocknen, führt zu Phasentrennung und beeinträchtigt die strukturelle Integrität des endgültigen Verbundwerkstoffs.

Gewährleistung des Prozesserfolgs

- Wenn Ihr Hauptaugenmerk auf der Homogenität der Mischung liegt: Priorisieren Sie die vollständige Entfernung von Wasser bei 70 °C, um sicherzustellen, dass die HfC- und 4-TTCS-Vorläufer eine einzige, einheitliche Phase bilden können.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Es müssen spezifische Geräte mit konstanter Temperatur verwendet werden, um thermische Schwankungen zu verhindern, die zu unvollständiger Dehydrierung führen.

Eine effektive Dehydrierung ist der Dreh- und Angelpunkt, der unverträgliche Flüssigkeiten in ein kohäsives Verbundmaterial verwandelt.

Zusammenfassungstabelle:

| Prozessfaktor | Anforderung | Auswirkung auf die HfOC/SiOC-Qualität |

|---|---|---|

| Zieltemperatur | Konstant 70 °C | Verhindert thermische Zersetzung und gewährleistet vollständige Trocknung. |

| Hauptziel | Vollständige Dehydrierung | Entfernt die Wasserbarriere, die Unverträglichkeit mit SiOC verursacht. |

| Phasenstatus | Einheitliche flüssige Phase | Unerlässlich für die strukturelle Integrität des endgültigen Verbundwerkstoffs. |

| Hauptrisiko | Phasentrennung | Restfeuchtigkeit verhindert die Mischung mit 4-TTCS-Vorläufern. |

Optimieren Sie Ihre Verbundstoffsynthese mit KINTEK-Präzision

Um eine einheitliche flüssige Phase für HfOC/SiOC-Verbundstoffe zu erreichen, ist die absolute thermische Stabilität erforderlich, die nur professionelle Geräte bieten können. KINTEK unterstützt Ihre Forschung mit branchenführenden Laborlösungen, die für die Vorbehandlung fortschrittlicher Materialien maßgeschneidert sind.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um Ihre spezifischen 70 °C-Dehydrierungsprotokolle und Hochtemperaturanforderungen zu erfüllen. Lassen Sie nicht zu, dass Phasentrennung Ihre Ergebnisse beeinträchtigt – gewährleisten Sie die chemische Kompatibilität mit unserer zuverlässigen Heiztechnologie.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist der Zweck der Homogenisierung bei 1250°C? Optimierung von gesinterten Kobaltbasis-Superlegierungen

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Welche Rolle spielt ein Festbettreaktor im Prozess der langsamen Pyrolyse? Herstellung von hochwertiger Biokohle

- Wie kontrolliert ein Bridgman-Ofen die Qualität von Einkristallen? Beherrschen Sie die präzise gerichtete Erstarrung

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was ist die Hauptfunktion eines Umluftofens bei der Synthese von SnmCunOx-t? Master Chemical Foaming

- Welche Rolle spielt Aktivkohle bei der Synthese von CaS:Eu2+-Leuchtstoffen? Schlüssel zur Aktivierung hocheffizienter Lumineszenz

- Warum ist ein Hochpräzisions-Muffelofen für feuerfeste Gießmassen entscheidend? Gewährleistung der strukturellen Integrität & Mineralstabilität