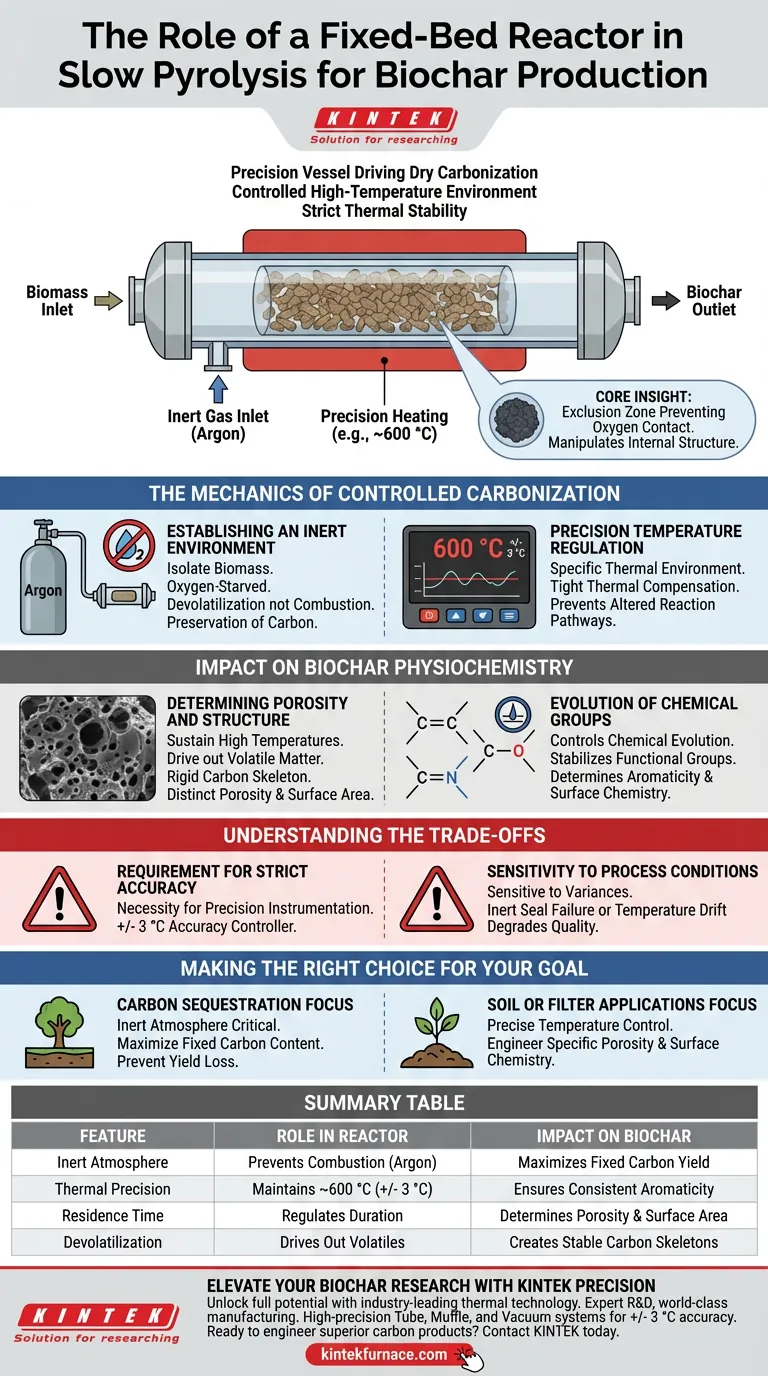

Der Festbettreaktor dient als Präzisionsbehälter, der die Trockenkarbonisierung von Biomasse vorantreibt. Er schafft eine kontrollierte Hochtemperaturumgebung, die den thermischen Abbau ohne Verbrennung ermöglicht. Durch strenge Regulierung von Verweilzeit und Temperatur stellt der Reaktor sicher, dass das Rohmaterial in feste Biokohle und nicht in Asche umgewandelt wird.

Kernpunkt: Der Festbettreaktor ist nicht nur eine Heizkammer; er ist eine Ausschlusszone, die den Kontakt mit Sauerstoff verhindert und gleichzeitig eine strenge thermische Stabilität aufrechterhält. Diese präzise Umgebung ermöglicht die Manipulation der inneren Struktur der Biokohle und bestimmt deren endgültige Porosität und chemische Stabilität.

Die Mechanik der kontrollierten Karbonisierung

Schaffung einer inerten Umgebung

Die grundlegende Rolle des Reaktors, der oft als Rohrreaktor konfiguriert ist, besteht darin, die Biomasse von der Außenatmosphäre zu isolieren. Durch die Einleitung eines Inertgases wie Argon verhindert der Reaktor, dass der Kohlenstoff im Ausgangsmaterial mit Sauerstoff reagiert.

Dieser "sauerstoffarme" Zustand stellt sicher, dass das Material einer Devotalisierung und nicht einer Verbrennung unterliegt. Diese Kohlenstoffkonservierung ist entscheidend für die Erreichung von Netto-Null-Emissionszielen.

Präzise Temperaturregelung

Eine erfolgreiche langsame Pyrolyse hängt von der Aufrechterhaltung einer spezifischen thermischen Umgebung ab, oft um 600 °C. Das Festbettreaktor-System verwendet fortschrittliche Regler, um eine Genauigkeit von +/- 3 °C aufrechtzuerhalten.

Diese enge thermische Kompensation ist entscheidend. Temperaturschwankungen können den Reaktionsweg verändern und zu inkonsistenter Produktqualität oder unvollständiger Karbonisierung führen.

Auswirkungen auf die Physiochemie der Biokohle

Bestimmung von Porosität und Struktur

Die Fähigkeit des Reaktors, hohe Temperaturen über eine festgelegte Verweilzeit aufrechtzuerhalten, bestimmt direkt die physische Architektur der Biokohle. Der Prozess treibt flüchtige Bestandteile aus und hinterlässt ein starres Kohlenstoffgerüst.

Dies führt zu einem Produkt mit ausgeprägter Porosität und spezifischer Oberfläche. Diese physikalischen Eigenschaften machen Biokohle wertvoll für Anwendungen wie Bodenverbesserung oder Filtration.

Entwicklung chemischer Gruppen

Über die physische Struktur hinaus kontrolliert der Reaktor die chemische Entwicklung des Materials. Die präzise thermische Umgebung stabilisiert spezifische funktionelle Gruppen wie C=C, C-O und C-N.

Die Retention und Umwandlung dieser Gruppen bestimmt die Aromatizität und die Oberflächenchemie des Endprodukts. Ohne die Stabilität des Reaktors wären diese chemischen Profile unvorhersehbar.

Verständnis der Kompromisse

Die Anforderung an strenge Genauigkeit

Der Haupt-"Preis" für die Verwendung eines Festbettreaktors zur Herstellung hochwertiger Biokohle ist die absolute Notwendigkeit präziser Instrumentierung. Das System ist auf einen Regler angewiesen, der eine Genauigkeit von +/- 3 °C aufweist, um die stabile Entwicklung chemischer Gruppen zu gewährleisten.

Empfindlichkeit gegenüber Prozessbedingungen

Da der Reaktor das Produkt durch Verweilzeit und Temperatur definiert, ist er sehr empfindlich gegenüber betrieblichen Schwankungen. Ein Versagen der Inertgasdichtung oder eine Abweichung in der Temperaturkompensation verschlechtert sofort die Qualität des Festkohlenstoffs und verändert die Porenstruktur.

Die richtige Wahl für Ihr Ziel treffen

Der Festbettreaktor ist das Werkzeug der Wahl, wenn Materialkonsistenz und chemische Spezifität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung liegt: Die inerte Atmosphäre des Reaktors ist entscheidend, um den Festkohlenstoffgehalt zu maximieren und Ertragsverluste durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Boden- oder Filteranwendungen liegt: Verlassen Sie sich auf die präzise Temperaturkontrolle des Reaktors, um spezifische Porosität und Oberflächenchemie für die Adsorption zu entwickeln.

Der Festbettreaktor wandelt variable Biomasse durch strenge Umweltkontrolle in ein vorhersagbares, technisch hergestelltes Kohlenstoffprodukt um.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Festbett-Pyrolyse | Auswirkungen auf Biokohle |

|---|---|---|

| Inerte Atmosphäre | Verhindert Verbrennung durch Gase wie Argon | Maximiert den Festkohlenstoffertrag |

| Thermische Präzision | Hält ca. 600 °C mit +/- 3 °C Genauigkeit aufrecht | Gewährleistet konsistente chemische Aromatizität |

| Verweilzeit | Reguliert die Dauer des thermischen Abbaus | Bestimmt Porosität und Oberfläche |

| Devotalisierung | Treibt flüchtige organische Verbindungen aus | Erzeugt starre, stabile Kohlenstoffgerüste |

Heben Sie Ihre Biokohle-Forschung mit KINTEK-Präzision hervor

Entfesseln Sie das volle Potenzial Ihrer Karbonisierungsforschung mit KINTEKs branchenführender thermischer Technologie. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Rohr-, Muffel- und Vakuumsysteme, die speziell dafür entwickelt wurden, die strengen Genauigkeitsanforderungen von +/- 3 °C und die inerten Umgebungen aufrechtzuerhalten, die für die Herstellung hochwertiger Biokohle erforderlich sind.

Ob Sie fortschrittliche Bodenverbesserer oder Kohlenstoffabscheidungslösungen entwickeln, unsere anpassbaren Lab-Hochtemperaturöfen bieten die Stabilität, die Ihre Materialien benötigen.

Bereit, überlegene Kohlenstoffprodukte zu entwickeln? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Reaktorbedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Paulo André Trazzi, Witold Kwapiński. Adsorption of Ammonium, Nitrate, and Phosphate on Hydrochars and Biochars. DOI: 10.3390/app14062280

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Was ist der Zweck des Vorheizens von Verstärkungspartikeln? Optimieren Sie die AMC-Rührgießergebnisse

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Was sind die Vorteile einer Hochdruck-Stickstoffumgebung? Geschwindigkeit und Effizienz bei der thermischen Modifizierung von Holz

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen