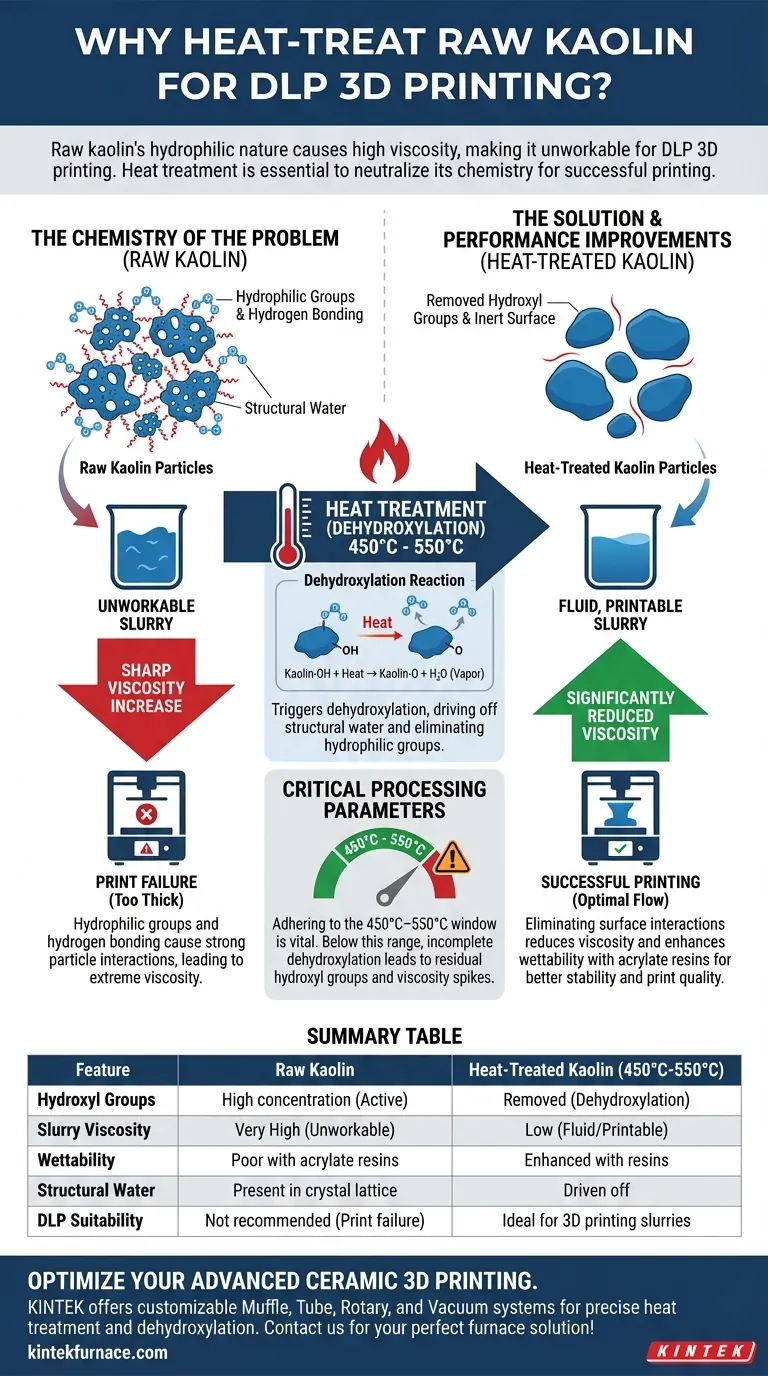

Roher Kaolin erfordert vor der Verwendung im Digital Light Processing (DLP) eine Wärmebehandlung, um seine Oberflächenchemie zu neutralisieren, insbesondere durch die Entfernung hydrophiler Hydroxylgruppen. Ohne diesen thermischen Behandlungsschritt führt die Wechselwirkung zwischen rohem Kaolin und dem lichtempfindlichen Harz zu einem drastischen Viskositätsanstieg, wodurch die Aufschlämmung für die für den Druckprozess erforderliche Fluiddynamik zu dick wird.

Roher Kaolin enthält strukturelles Wasser und stark bindende Hydroxylgruppen, die unbrauchbare Aufschlämmungen erzeugen. Eine Wärmebehandlung zwischen 450 °C und 550 °C löst die Dehydroxylierung aus, wodurch diese Gruppen effektiv entfernt werden, um die Viskosität zu senken und einen erfolgreichen Druck zu ermöglichen.

Die Chemie des Problems

Hydrophile Gruppen und Wasserstoffbrückenbindungen

In seinem rohen Zustand ist Kaolin chemisch aktiv auf eine Weise, die für 3D-Druckharze nachteilig ist. Das Material enthält eine erhebliche Anzahl von hydrophilen Gruppen und Wasserstoffbrückenbindungsstellen.

Diese Oberflächenmerkmale führen dazu, dass die Partikel stark miteinander und mit dem umgebenden Medium interagieren. Diese chemische „Klebrigkeit“ behindert die für die Flüssigverarbeitung erforderliche Fließfähigkeit.

Die Auswirkung auf die Viskosität

Wenn unbehandeltes Kaolin direkt zu lichtempfindlichem Harz gegeben wird, steigt die Viskosität der Suspension stark an.

Die DLP-Technologie basiert auf einem flüssigen Harz, das schnell und gleichmäßig über die Bauplatte zurückfließen kann. Die hohe Viskosität, die durch rohes Kaolin verursacht wird, erfüllt diese Fließfähigkeitsanforderungen nicht und führt zu Druckfehlern oder der Unfähigkeit, Schichten zu bilden.

Der Mechanismus der Wärmebehandlung

Auslösen der Dehydroxylierung

Um das Viskositätsproblem zu lösen, muss das Kaolin bei Temperaturen zwischen 450 °C und 550 °C wärmebehandelt werden.

Dieser spezifische Temperaturbereich löst eine chemische Reaktion aus, die als Dehydroxylierung bekannt ist. Während dieser Phase wird das strukturelle Wasser, das im Kristallgitter des Kaolins gebunden ist, ausgetrieben.

Eliminierung von Oberflächenwechselwirkungen

Durch die Entfernung des strukturellen Wassers eliminiert die Wärmebehandlung effektiv die problematischen Hydroxylgruppen von der Partikeloberfläche.

Durch die Entfernung dieser Gruppen werden die chemischen Stellen beseitigt, die für Wasserstoffbrückenbindungen verantwortlich sind. Dies wandelt den Ton von einem hydrophilen Material in ein chemisch inertes um, was den Viskositätsaufbau betrifft.

Verbesserungen der Materialleistung

Reduzierte Aufschlämmungsviskosität

Das Hauptergebnis der Dehydroxylierung ist eine deutliche Reduzierung der Viskosität der fertigen Aufschlämmung.

Dies ermöglicht ein freies Fließen des Materials und stellt sicher, dass der Drucker die Bauplattform zwischen den Schichten genau beschichten kann, ohne mechanischen Widerstand oder Lufteinschlüsse.

Verbesserte Benetzbarkeit

Die Wärmebehandlung senkt nicht nur die Dicke, sondern verbessert auch die Grenzfläche zwischen den festen und flüssigen Komponenten.

Die Verarbeitung verbessert die Benetzbarkeit zwischen den Kaolinpartikeln und dem Acrylatharz. Dies führt zu einer homogeneren Suspension, bei der das Harz jedes Partikel effektiv umhüllen kann, was zu einer besseren Suspensionsstabilität und Druckqualität führt.

Kritische Verarbeitungsparameter

Einhaltung des Temperaturfensters

Es ist wichtig, das in der Fachliteratur genannte 450 °C bis 550 °C Verarbeitungsfenster strikt einzuhalten.

Eine Verarbeitung unterhalb dieses Bereichs kann zu einer unvollständigen Dehydroxylierung führen, wodurch restliche Hydroxylgruppen verbleiben, die die Viskosität immer noch stark erhöhen. Ziel ist die vollständige Entfernung des strukturellen Wassers, um ein konsistentes rheologisches Verhalten zu gewährleisten.

Optimierung Ihrer Aufschlämmungszubereitung

Um sicherzustellen, dass Ihre kaolinbasierten Aufschlämmungen für den DLP-Druck geeignet sind, wenden Sie die folgenden Prinzipien auf Ihren Zubereitungsworkflow an:

- Wenn Ihr Hauptaugenmerk auf Strömungsmechanik liegt: Zielen Sie auf den Bereich von 450 °C–550 °C, um die Dehydroxylierung vollständig auszulösen, was der einzige Weg ist, die starken Viskositätsspitzen zu verhindern, die DLP-Drucker zum Stillstand bringen.

- Wenn Ihr Hauptaugenmerk auf Mischhomogenität liegt: Nutzen Sie diese Wärmebehandlung, um die Benetzbarkeit der Partikel zu verbessern und sicherzustellen, dass das Acrylatharz richtig mit dem Keramikfüllstoff bindet.

Durch die systematische Entfernung von Hydroxylgruppen durch Wärme wandeln Sie rohen Kaolin von einem unbrauchbaren Mineral in einen Hochleistungszusatz für den Präzisions-3D-Druck um.

Zusammenfassungstabelle:

| Merkmal | Roher Kaolin | Wärmebehandelter Kaolin (450°C-550°C) |

|---|---|---|

| Hydroxylgruppen | Hohe Konzentration (aktiv) | Entfernt (Dehydroxylierung) |

| Aufschlämmungsviskosität | Sehr hoch (unbrauchbar) | Niedrig (flüssig/druckbar) |

| Benetzbarkeit | Schlecht mit Acrylatharzen | Verbessert mit Harzen |

| Strukturelles Wasser | Vorhanden im Kristallgitter | Ausgetrieben |

| DLP-Eignung | Nicht empfohlen (Druckfehler) | Ideal für 3D-Druckaufschlämmungen |

Optimieren Sie Ihren fortschrittlichen Keramik-3D-Druck

Präzise thermische Verarbeitung ist der Schlüssel zur Umwandlung von Rohmaterialien in Hochleistungs-3D-Druckaufschlämmungen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh- und Vakuumsystemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre spezifischen Dehydroxylierungs- und Materialherstellungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass hohe Viskosität Ihre Innovationen ins Stocken bringt. Rüsten Sie Ihr Labor mit der präzisen Heizung aus, die für überlegene Materialleistung erforderlich ist. Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird MgO als harte Schablone für die Umwandlung von Abfall-PET in Kohlenstoff verwendet? Erschließung von 3D-Porösen Strukturen

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Warum ist eine präzise Temperaturkontrolle für die Erstarrung von Aluminiumlegierungen unerlässlich? Höhere Materialfestigkeit erzielen