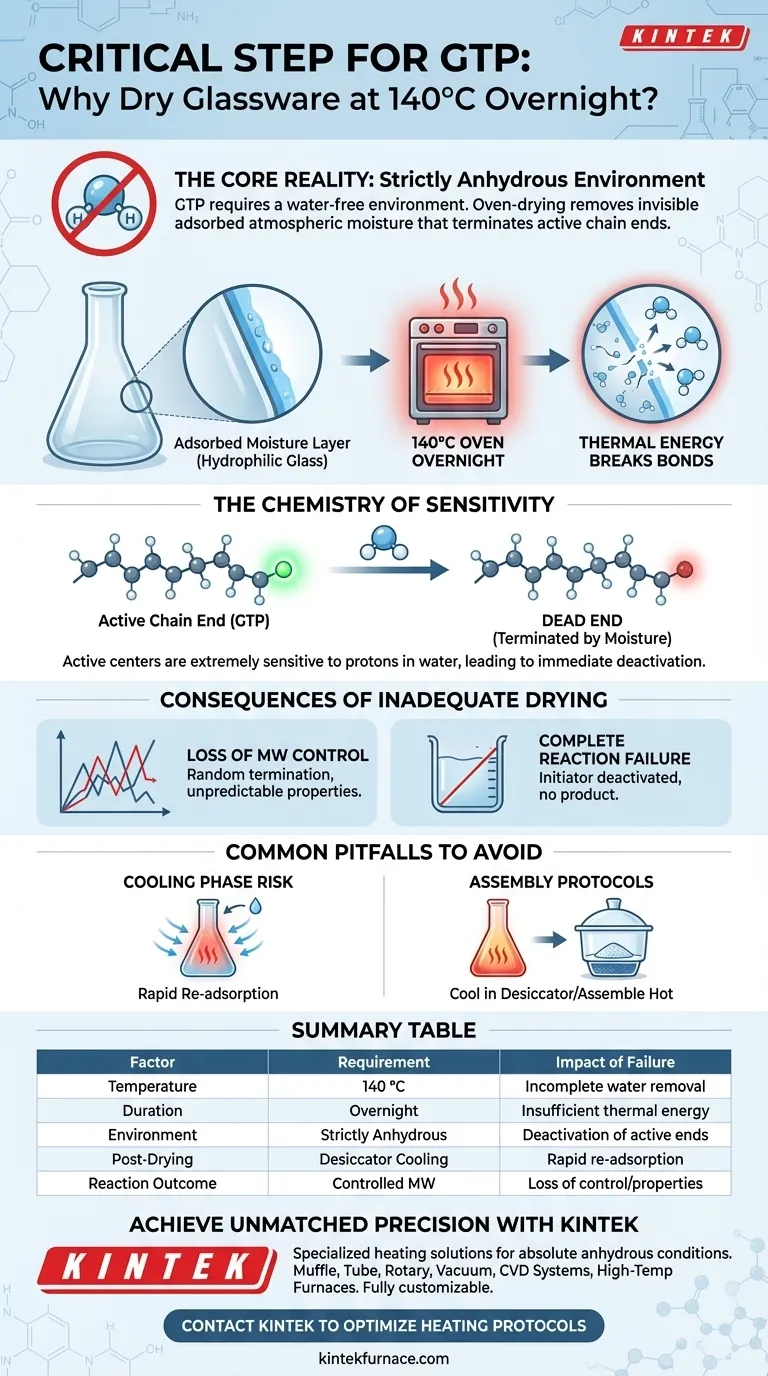

Das Trocknen von Glasgeräten über Nacht in einem 140 °C heißen Ofen ist ein obligatorischer Reinigungsschritt, der speziell dazu dient, mikroskopische Wassermolekülschichten zu entfernen, die an Glasoberflächen haften. Da die Gruppentransferpolymerisation (GTP) eine „aktive“ Reaktion ist, wirken selbst unsichtbare Spurenfeuchtigkeit als starkes Kontaminationsmittel, das die Reaktionskomponenten chemisch deaktivieren und die Struktur des Polymers zerstören kann.

Die Kernrealität: GTP benötigt eine streng wasserfreie (feuchtigkeitsfreie) Umgebung, um korrekt zu funktionieren. Der Ofentrocknungsprozess dient nicht dem Trocknen sichtbarer Flüssigkeit, sondern der Entfernung von adsorbierter atmosphärischer Feuchtigkeit, die sonst aktive Kettenenden terminieren und die Molekulargewichtskontrolle zerstören würde.

Die Chemie der Empfindlichkeit

Anfälligkeit aktiver Zentren

GTP beruht auf spezifischen chemischen Gruppen – aktiven Kettenenden –, um kontinuierlich Monomereinheiten an die wachsende Polymerkette anzufügen. Diese aktiven Zentren sind extrem empfindlich gegenüber Protonen, die in Wasser vorkommen.

Sofortige Deaktivierung

Wenn Feuchtigkeit vorhanden ist, reagiert sie sofort mit dem Initiator oder der wachsenden Polymerkette. Diese Reaktion „tötet“ das aktive Zentrum effektiv ab und wandelt es in eine ruhende Spezies um, die nicht mehr an der Polymerisation teilnehmen kann.

Warum Glas extreme Hitze benötigt

Die unsichtbare Wasserschicht

Glasoberflächen sind hydrophil, d. h. sie ziehen Wasser aus der Atmosphäre an und halten es fest. Selbst Glasgeräte, die mit bloßem Auge knochentrocken erscheinen, weisen einen dünnen Film adsorbierter Feuchtigkeit auf ihrer Oberfläche auf.

Brechen der Bindungen

Das bloße Abwischen des Glases oder das Lufttrocknen reicht nicht aus, um diese gebundene Schicht zu entfernen. Langanhaltendes Erhitzen auf 140 °C über Nacht liefert die notwendige thermische Energie, um die physikalischen Bindungen zu brechen, die Wassermoleküle an das Glas binden, und sie vollständig zu entfernen.

Folgen unzureichender Trocknung

Verlust der Molekulargewichtskontrolle

Einer der Hauptvorteile von GTP ist die Fähigkeit, genau zu steuern, wie lange die Polymerkette wächst. Wenn Spuren von Wasser einige Ketten vorzeitig zufällig terminieren, verlieren Sie diese Kontrolle, was zu einer Polymermischung mit unvorhersehbaren Eigenschaften führt.

Vollständiges Reaktionsversagen

In Szenarien, in denen der Feuchtigkeitsgehalt im Verhältnis zum Initiator hoch ist, kann das Wasser den Initiator deaktivieren, bevor die Reaktion überhaupt beginnt. Dies führt zu einem vollständigen Versagen der Polymerisation, bei dem überhaupt kein Polymerprodukt entsteht.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko während der Abkühlphase

Ein häufiger Fehler ist das richtige Trocknen der Glasgeräte, aber das Abkühlen an der offenen Luft. Glas adsorbiert schnell wieder Feuchtigkeit aus der Luftfeuchtigkeit im Raum, während es abkühlt.

Montageprotokolle

Um den durch den Ofen erreichten wasserfreien Zustand aufrechtzuerhalten, sollten Glasgeräte normalerweise heiß montiert oder in einem Exsikkator, der mit einem aktiven Trockenmittel gefüllt ist, abgekühlt werden. Wenn das Glas während des Übergangs vom Ofen zur Werkbank nicht geschützt wird, wird der über Nacht erfolgte Trocknungsprozess zunichte gemacht.

Erfolg bei Ihrer Polymerisation sicherstellen

Um konsistente Ergebnisse bei Ihren GTP-Reaktionen zu erzielen, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Präzision liegt: Sorgen Sie für streng wasserfreie Bedingungen, um die „aktive“ Natur der Kettenenden für eine exakte Molekulargewichtsansteuerung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Ausbeute liegt: Beseitigen Sie jegliche Spurenfeuchtigkeit, um die Zerstörung des Initiators zu verhindern und sicherzustellen, dass die maximale Anzahl von Ketten propagieren kann.

Betrachten Sie den Ausschluss von Wasser nicht nur als Reinigungsschritt, sondern als grundlegende chemische Voraussetzung für die Existenz der Reaktion.

Zusammenfassungstabelle:

| Faktor | Anforderung in GTP | Auswirkungen bei Nichterfüllung |

|---|---|---|

| Temperatur | 140 °C | Unvollständige Entfernung adsorbierter Wassermoleküle |

| Dauer | Über Nacht | Unzureichende thermische Energie zum Brechen von Oberflächenbindungen |

| Umgebung | Streng wasserfrei | Deaktivierung aktiver Kettenenden (Reaktionsterminierung) |

| Nach dem Trocknen | Abkühlen im Exsikkator | Schnelle Wiederadsorption atmosphärischer Luftfeuchtigkeit |

| Reaktionsergebnis | Kontrolliertes MW | Verlust der Molekulargewichtskontrolle und unvorhersehbare Eigenschaften |

Erzielen Sie unübertroffene Präzision in Ihrer Polymerforschung

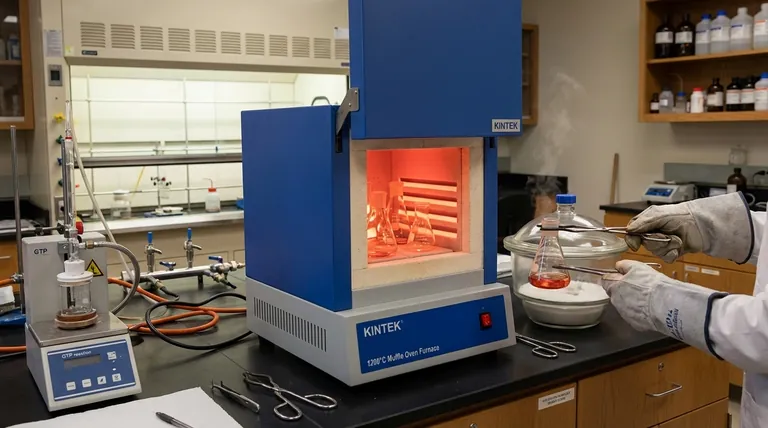

Erfolgreiche Gruppentransferpolymerisation (GTP) erfordert mehr als nur einen Prozess; sie erfordert Hochleistungsgeräte, die in der Lage sind, strenge thermische Umgebungen aufrechtzuerhalten. KINTEK bietet die spezialisierten Werkzeuge, die Ihr Labor benötigt, um absolute wasserfreie Bedingungen zu gewährleisten.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie erstklassige Hochtemperatur-Labröfen – alle voll anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Spurenfeuchtigkeit das Molekulargewicht oder die Reaktionsausbeute Ihres Polymers beeinträchtigt.

Kontaktieren Sie KINTEK noch heute, um die Heizprotokolle Ihres Labors zu optimieren und die Konsistenz zu sichern, die Ihre Forschung verdient.

Visuelle Anleitung

Referenzen

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck der Verwendung einer Argon-Schutzatmosphäre beim Gießen von H13-Stahl? Steigerung von Reinheit und Festigkeit

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Warum müssen Vorläufer von Nickel-basierten bimetallischen Katalysatoren in einem Heißlufttrockenschrank behandelt werden? Strukturelles Versagen verhindern

- Welche vorbereitenden Fragen sollten vor der Umstellung auf elektrisch beheizte Prozesse geklärt werden? Gewährleisten Sie einen reibungslosen Übergang zur elektrischen Beheizung

- Was ist der Zweck der Verwendung eines Labor-Elektro-Thermostat-Strahltrockenschranks bei der Vorbehandlung von Klärschlamm? Effizienz & Genauigkeit

- Was sind die Vorteile der Verwendung von Mikrowellenplasma für die Reduktion von Aluminiumpulver? Erzielen Sie unübertroffene Materialreinheit

- Was ist die Hauptaufgabe von Hochtemperatur-Thermosimulationssystemen beim Stahltest? Optimierung industrieller Prozesse

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen