Das Wärmemanagement ist der entscheidende Faktor für die erfolgreiche additive Fertigung von Superlegierungen wie IN718. Eine integrierte In-situ-Heizplatte wird eingesetzt, um während des gesamten Druckprozesses eine stabile, erhöhte Umgebung – typischerweise um 250 °C – aufrechtzuerhalten. Diese Maßnahme ist notwendig, um der extremen Physik des Laserschmelzens entgegenzuwirken und dient als primäre Verteidigung gegen strukturelles Versagen.

Kern Erkenntnis Durch die Aufrechterhaltung einer konstanten erhöhten Temperatur reduziert die Heizplatte den thermischen Gradienten zwischen der intensiven Hitze des Laser-Schmelzbades und dem Substrat erheblich. Dies verlangsamt die Abkühlgeschwindigkeit, minimiert Eigenspannungen und verhindert effektiv die Verformung und Rissbildung, die IN718-Teile sonst plagen.

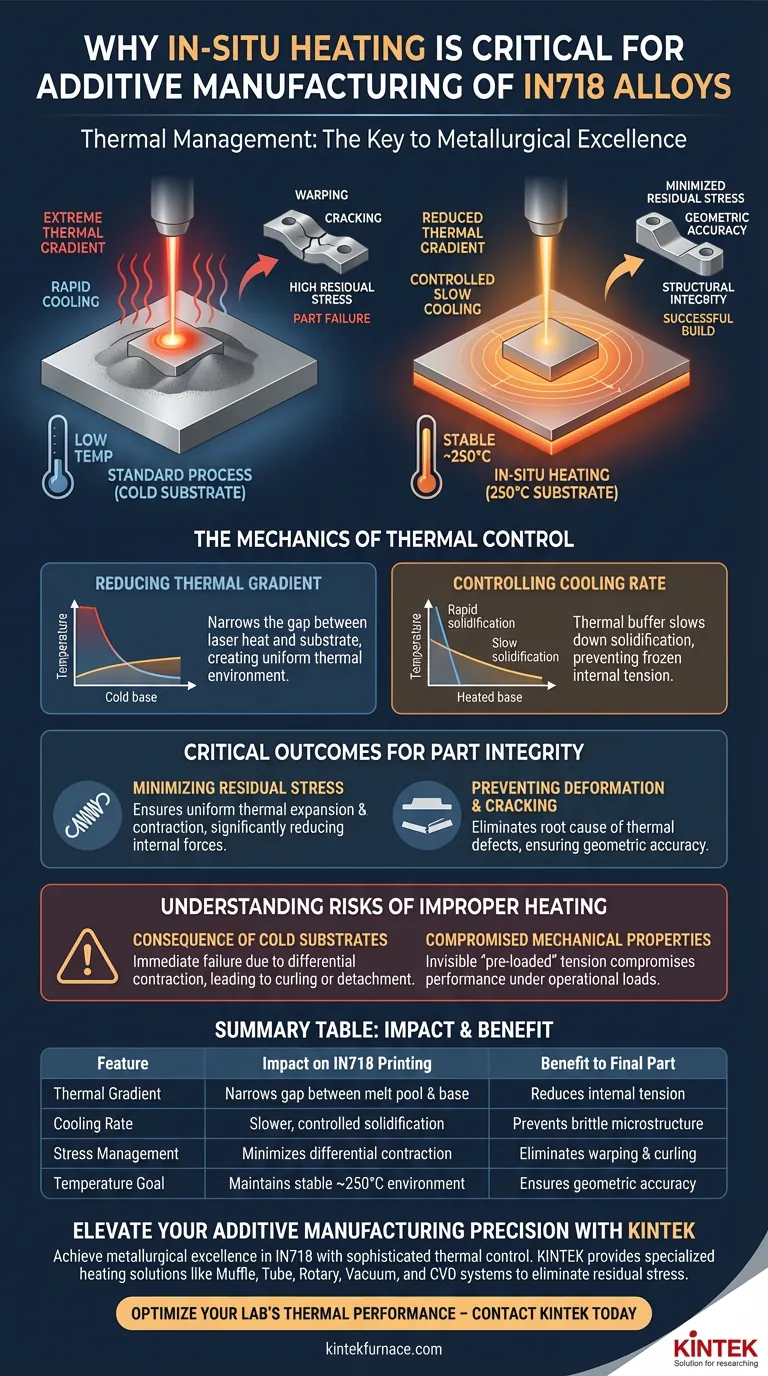

Die Mechanik der thermischen Kontrolle

Reduzierung des thermischen Gradienten

Bei der Standard-Additiven Fertigung schmilzt ein Hochleistungslaser Pulver auf einem festen Substrat. Wenn das Substrat kalt ist, ist der Temperaturunterschied (Gradient) zwischen dem Schmelzbad und der Basis extrem.

Eine In-situ-Heizplatte mildert dies, indem sie die Basistemperatur des Fundaments auf etwa 250 °C anhebt. Dies verringert die Lücke zwischen dem geschmolzenen Material und dem darunter liegenden festen Material und schafft eine gleichmäßigere thermische Umgebung.

Kontrolle der Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der Metall erstarrt und abkühlt, bestimmt seine innere Struktur.

Wenn der Temperaturgradient hoch ist, dissipiert die Wärme zu schnell, was zu einer schnellen Erstarrung führt. Die beheizte Bauplatte wirkt als thermischer Puffer und verlangsamt diese Abkühlgeschwindigkeit. Diese kontrollierte Abkühlung ermöglicht es dem Material, sich natürlicher zu setzen, anstatt in einem Zustand hoher Spannung "eingefroren" zu werden.

Kritische Ergebnisse für die Teileintegrität

Minimierung von Eigenspannungen

Eigenspannungen sind interne Spannungen, die durch ungleichmäßige Wärmeausdehnung und -kontraktion in einem Teil eingeschlossen sind.

Wenn Schichten hinzugefügt werden, stellt die Heizplatte sicher, dass die Ausdehnung und Kontraktion über das gesamte Teil gleichmäßiger erfolgt. Durch die Vermeidung drastischer Temperaturschwankungen werden die internen Kräfte, die sich normalerweise während des Druckprozesses aufbauen, erheblich reduziert.

Verhinderung von Verformung und Rissbildung

Wenn die Eigenspannungen die Festigkeit des Materials überschreiten, versagt das Teil.

Bei IN718-Legierungen äußert sich dies oft in thermischer Verformung (Verzug oder Kräuselung) oder Rissbildung (Brüche innerhalb der Schichten). Die Heizplatte eliminiert die Grundursache dieser Defekte, indem sie sicherstellt, dass das Material während des Aufbaus spannungsfrei bleibt, was zu geometrisch genauen und strukturell einwandfreien Komponenten führt.

Verständnis der Risiken unsachgemäßer Erwärmung

Die Folge kalter Substrate

Der Versuch, IN718 ohne eine In-situ-Wärmequelle zu drucken, führt oft zu sofortigem Teileversagen.

Die unteren Schichten, die mit einer kalten Platte in Kontakt stehen, ziehen sich schnell zusammen, während oben neue heiße Schichten hinzugefügt werden. Diese differenzielle Kontraktion führt dazu, dass sich das Teil an den Rändern nach oben kräuselt und sich möglicherweise vollständig von der Bauplatte löst.

Kompromittierte mechanische Eigenschaften

Selbst wenn ein Teil auf einer kalten Platte erfolgreich gedruckt wird, kann es unsichtbare Defekte aufweisen.

Hohe Eigenspannungen wirken als "vorbelastete" Spannung im Metall. Dies beeinträchtigt die mechanische Leistung der fertigen Komponente und macht sie anfällig für vorzeitiges Versagen, wenn sie betrieblichen Belastungen ausgesetzt ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer IN718-Projekte zur additiven Fertigung zu gewährleisten, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Sie müssen In-situ-Heizung verwenden, um interne Eigenspannungen zu minimieren, die zu mikroskopischen Rissen führen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Sie müssen die Substrattemperatur von 250 °C aufrechterhalten, um thermische Verformungen und Verzug während des Aufbaus zu verhindern.

Letztendlich ist die In-situ-Heizplatte nicht nur ein Zubehör, sondern eine grundlegende Voraussetzung für die metallurgische Integrität von additiv gefertigten IN718-Komponenten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf IN718-Druck | Nutzen für das Endteil |

|---|---|---|

| Thermischer Gradient | Verringert die Lücke zwischen Schmelzbad und Basis | Reduziert interne Spannung |

| Abkühlgeschwindigkeit | Langsamere, kontrollierte Erstarrung | Verhindert spröde Mikrostruktur |

| Spannungsmanagement | Minimiert differenzielle Kontraktion | Eliminiert Verzug und Kräuselung |

| Temperaturziel | Aufrechterhaltung einer stabilen Umgebung von ca. 250 °C | Gewährleistet geometrische Genauigkeit |

Verbessern Sie die Präzision Ihrer additiven Fertigung mit KINTEK

Metallurgische Exzellenz bei IN718 erfordert mehr als nur Hochleistungslaser; sie erfordert ausgeklügelte thermische Kontrolle. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK die spezialisierten Heizlösungen und Hochtemperatursysteme, die notwendig sind, um Eigenspannungen zu eliminieren und Teileversagen zu verhindern.

Ob Sie kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Laboröfen sind darauf ausgelegt, die einzigartigen thermischen Managementanforderungen der fortschrittlichen additiven Fertigung zu erfüllen. Lassen Sie nicht zu, dass thermische Verformungen Ihre Innovation beeinträchtigen.

Optimieren Sie die thermische Leistung Ihres Labors – Kontaktieren Sie KINTEK noch heute

Visuelle Anleitung

Referenzen

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der Verwendung einer Hochtemperatur-Universal-Materialprüfmaschine für die Bewertung von Ti-6Al-4Zr-4Nb?

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Wie trägt ein Vakuumtrockenschrank zur strukturellen Stabilität von Silizium-basierten Verbundelektrodenblechen bei?

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bewertung von Superlegierungen? Simulation extremer Triebwerksumgebungen

- Wie wirkt sich eine Wärmebehandlung bei 500 °C auf Ni-Ti-Formgedächtnislegierungen aus? Optimierung von Materialleistung und Gleichmäßigkeit

- Wie beeinflusst der drehzahlgeregelte Motor in einem Hochdruckautoklaven die Ausbeute von Glukose aus Stärke?

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)