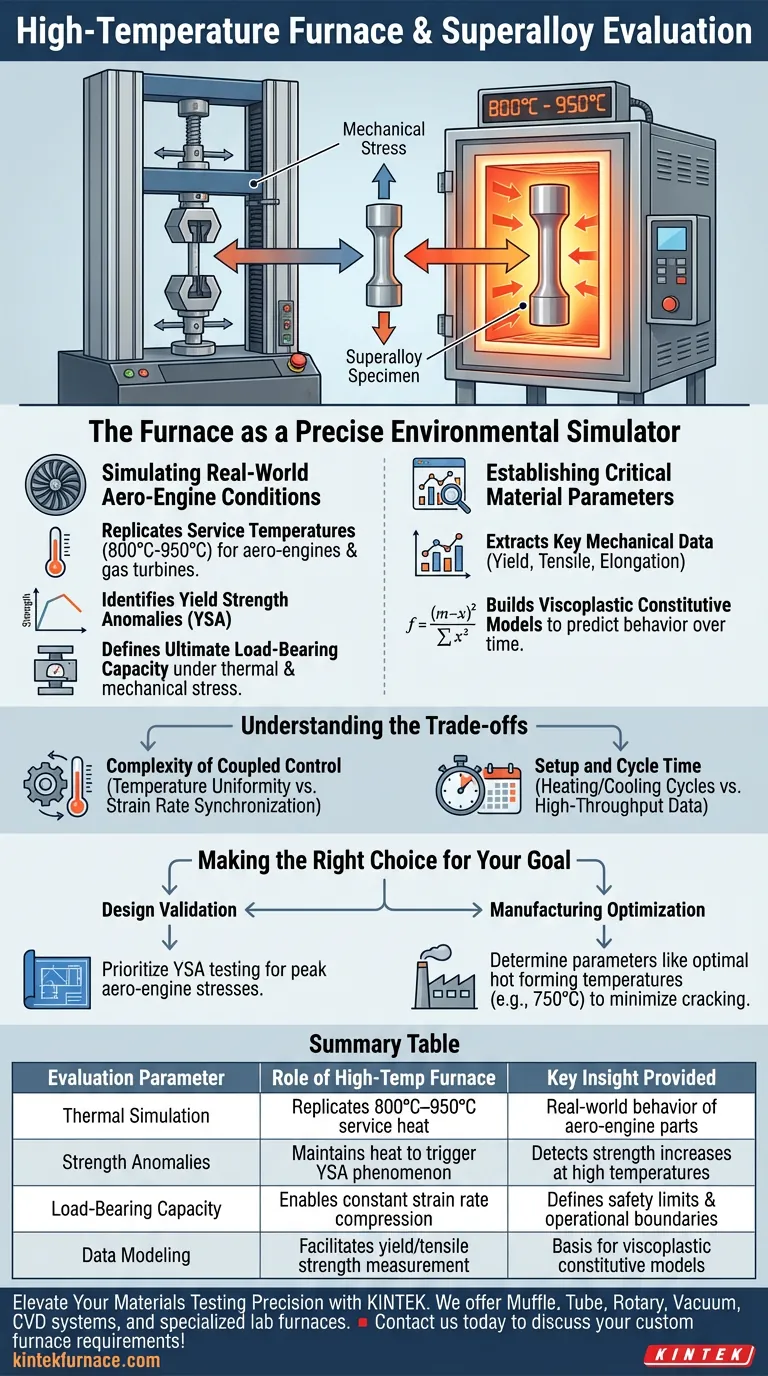

Der Hochtemperatur-Muffelofen fungiert als präziser Umweltsimulator, wenn er in eine universelle elektronische Prüfmaschine integriert ist. Er ermöglicht die Bewertung von Superlegierungen, indem er die extremen thermischen Bedingungen von Flugzeugtriebwerken und Gasturbinen nachbildet, während die Maschine mechanische Belastungen aufbringt.

Durch die Aufrechterhaltung einer kontrollierten thermischen Umgebung zwischen 800 °C und 950 °C deckt diese Konfiguration kritische temperaturabhängige Verhaltensweisen wie die Streckgrenzanomalie (YSA) auf. Sie geht über einfache Belastungstests hinaus, um die tatsächliche Tragfähigkeit von Materialien unter Betriebsbedingungen zu ermitteln.

Simulation realer Triebwerksbedingungen

Nachbildung von Betriebstemperaturen

Die Hauptaufgabe des Ofens besteht darin, die Probe auf die Betriebstemperaturen von Hochleistungsmaschinen zu bringen.

Für Superlegierungen, die in Flugzeugtriebwerken verwendet werden, ist hierfür in der Regel eine stabile Umgebung von 800 °C bis 950 °C erforderlich.

Tests bei diesen Temperaturen stellen sicher, dass die gesammelten Daten das Verhalten des Materials während des tatsächlichen Flug- oder Stromerzeugungsbetriebs widerspiegeln.

Identifizierung von Streckgrenzanomalien (YSA)

Superlegierungen weisen oft komplexe Verhaltensweisen auf, die sich bei Raumtemperatur nicht manifestieren.

Der integrierte Ofen ermöglicht es Ingenieuren, Streckgrenzanomalien (YSA) zu erkennen, ein Phänomen, bei dem die Streckgrenze mit steigender Temperatur bis zu einem bestimmten Punkt zunehmen kann.

Ohne die thermische Komponente des Ofens würden diese kritischen Leistungsmerkmale verborgen bleiben.

Bestimmung der maximalen Tragfähigkeit

Die Kombination aus thermischer und mechanischer Belastung definiert die wahre Grenze eines Materials.

Durch die Durchführung von Druckprüfungen mit konstanter Dehnrate im Ofen können Ingenieure die maximale Tragfähigkeit der Legierung bestimmen.

Diese Daten sind für die Sicherheitszertifizierung und die Festlegung der Betriebsgrenzen der endgültigen Komponente unerlässlich.

Ermittlung kritischer Materialparameter

Gewinnung wichtiger mechanischer Daten

Über einfache Bruchpunkte hinaus erleichtert die Ofenkonfiguration die Messung spezifischer mechanischer Eigenschaften über ein Spektrum von Temperaturen.

Tests liefern grundlegende Parameter wie Streckgrenze, Zugfestigkeit und Bruchdehnung.

Diese Kennzahlen liefern einen umfassenden "Fingerabdruck" dafür, wie die Legierung sich unter Hitze verformt und Spannungen widersteht.

Erstellung viskoplastischer Materialmodelle

Die aus diesen Hochtemperaturtests gewonnenen Daten bilden die physikalische Grundlage für fortschrittliche mathematische Modellierung.

Ingenieure verwenden die Ergebnisse, um viskoplastische Materialmodelle zu erstellen, die vorhersagen, wie sich das Material im Laufe der Zeit unter Last verhält.

Diese Modelle sind entscheidend für die Vorhersage von Risiken wie Rückfederung oder Rissbildung während der Herstellungsprozesse.

Verständnis der Kompromisse

Komplexität der gekoppelten Steuerung

Die Integration eines Ofens führt zu erheblichen Variablen hinsichtlich Temperaturuniformität und -kontrolle.

Das Erreichen einer konstanten Dehnrate erfordert eine präzise Synchronisation zwischen dem mechanischen Lastsystem und der thermischen Ausdehnung der Anlage selbst.

Jede Temperaturschwankung kann die mechanischen Daten verfälschen und zu ungenauen Schlussfolgerungen über die Festigkeit der Legierung führen.

Aufbau und Zykluszeit

Hochtemperaturprüfungen sind aufgrund von Aufheiz- und Abkühlzyklen naturgemäß zeitaufwändiger als Prüfungen bei Umgebungstemperatur.

Schnelle Tests werden oft zugunsten von thermischem Gleichgewicht und Genauigkeit geopfert.

Die Bediener müssen den Bedarf an hohem Datendurchsatz mit der Notwendigkeit abwägen, die Probe bei extremen Temperaturen (z. B. 950 °C) zu stabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Prüfaufbaus zu maximieren, richten Sie Ihre Methodik an Ihren spezifischen technischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Designvalidierung liegt: Priorisieren Sie Tests, die die Streckgrenzanomalie (YSA) identifizieren, um sicherzustellen, dass das Material den Spitzenbelastungen von Flugzeugtriebwerken standhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Fertigung liegt: Verwenden Sie das System, um Parameter wie optimale Warmumformtemperaturen (z. B. ca. 750 °C für geeignete Legierungen) zu bestimmen, um Rissrisiken zu minimieren.

Eine erfolgreiche Bewertung von Superlegierungen beruht nicht nur darauf, die Probe zu brechen, sondern sie unter den exakten thermischen Bedingungen zu brechen, für deren Überleben sie konzipiert wurde.

Zusammenfassungstabelle:

| Bewertungsparameter | Rolle des Hochtemperatur-Muffelofens | Wichtige Erkenntnisse |

|---|---|---|

| Thermische Simulation | Bildet 800 °C–950 °C Betriebshitze nach | Reales Verhalten von Triebwerksteilen |

| Festigkeitsanomalien | Hält Hitze aufrecht, um YSA-Phänomen auszulösen | Erkennt Festigkeitssteigerungen bei hohen Temperaturen |

| Tragfähigkeit | Ermöglicht Druck mit konstanter Dehnrate | Definiert Sicherheitsgrenzen und Betriebsbereiche |

| Datenmodellierung | Ermöglicht Messung von Streck-/Zugfestigkeit | Grundlage für viskoplastische Materialmodelle |

Erhöhen Sie die Präzision Ihrer Materialprüfung mit KINTEK

Lassen Sie nicht zu, dass Daten bei Raumtemperatur Ihre technischen Durchbrüche einschränken. KINTEK bietet Hochleistungs-Heizlösungen, die speziell für die nahtlose Integration mit mechanischen Prüfsystemen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen, die für Ihre spezifischen Superlegierungs-Bewertungsanforderungen vollständig anpassbar sind.

Ob Sie die Sicherheit von Flugzeugtriebwerken validieren oder die Warmumformung optimieren, unsere Öfen gewährleisten die thermische Stabilität und Gleichmäßigkeit, die für kritische Daten erforderlich sind.

Bereit, das Extreme zu simulieren? Kontaktieren Sie uns noch heute, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen!

Visuelle Anleitung

Referenzen

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Was ist die Funktion eines Labor-Trockenschranks bei der Herstellung von festen Bismut-Molybdat-Materialien? Expertentipps

- Wie fördert eine gleichmäßige Erwärmung Ofenanwendungen? Erzielen Sie überragende Qualität und Effizienz

- Welche Rolle spielt hochreines Helium bei der elektromagnetischen Levitation? Schlüssel zur schnellen thermischen Regelung

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von MXen-Lösungen und NPC@MoS2-Nanostrukturen benötigt? Wichtige Vorteile enthüllt

- Was ist Joulesche Erwärmung und wie hängt sie mit der Induktionserwärmung zusammen? Beherrschen Sie die Physik der berührungslosen Erwärmung

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Warum wird beim Aufbereiten von Reaktionsprodukten ein Wasserabschreckverfahren angewendet? Sofortige strukturelle Konservierung erreichen