Die Ultraschall-Sprühpyrolyse ist eine Präzisionsfertigungstechnik, die entwickelt wurde, um die Einschränkungen der traditionellen mechanischen Zerstäubung zu überwinden. Durch die Verwendung von Ultraschallwellen zur Zerstäubung von Vorläuferlösungen in extrem feine Tröpfchen, bevor diese in einem Ofen reduziert werden, bietet diese Ausrüstung eine überlegene Methode zur Herstellung hochwertiger Metallpulver.

Der Kernwert der Ultraschall-Sprühpyrolyse liegt in ihrer präzisen Steuerung. Sie wandelt flüssige Lösungen in ultrafeine, hochgradig sphärische und reine Metallpulver mit einer Gleichmäßigkeit um, die für moderne Hochleistungsmaterialanwendungen unerlässlich ist.

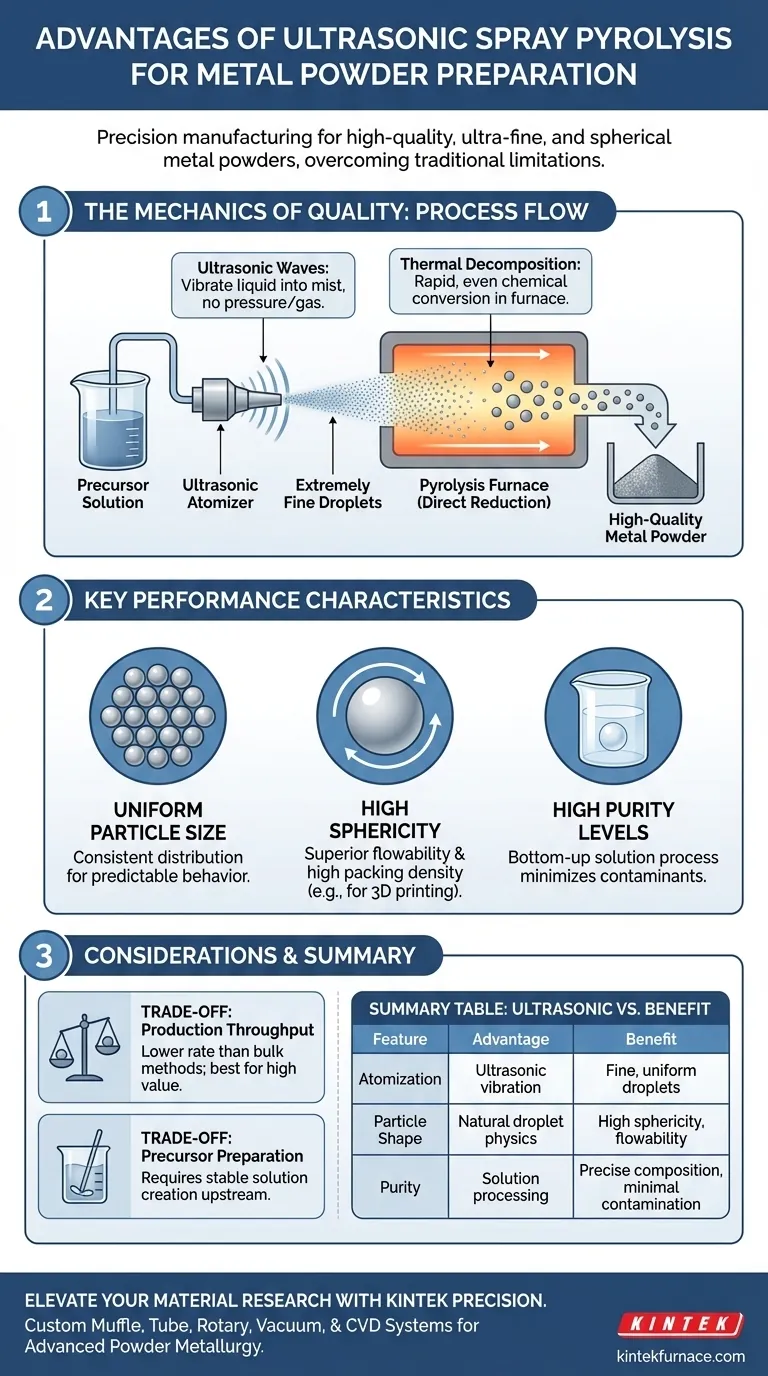

Die Mechanik der Qualität

Die Rolle der Ultraschallzerstäubung

Der grundlegende Vorteil dieser Ausrüstung ist die Verwendung von Ultraschallwellen anstelle von Druck oder Gas zum Aufbrechen von Flüssigkeiten.

Dieser Mechanismus versetzt die flüssige Vorläuferlösung in Schwingungen mit spezifischen Frequenzen.

Das Ergebnis ist die Erzeugung eines Nebels aus extrem feinen Tröpfchen, der die Grundlage für die Qualität des Endpulvers bildet.

Direkte Reduktion

Nach der Zerstäubung werden diese Tröpfchen direkt in einen Pyrolyseofen eingebracht.

Hier durchlaufen die Tröpfchen thermische Zersetzung und Reduktion.

Da das Ausgangsmaterial ein feiner Nebel ist, erfolgt die chemische Umwandlung schnell und gleichmäßig im gesamten Tröpfchenvolumen.

Hauptleistungsmerkmale

Gleichmäßige Partikelgrößenverteilung

Eine der kritischsten Herausforderungen in der Pulvermetallurgie ist die Erzielung von Konsistenz.

Ultraschallgeräte erzeugen Tröpfchen von nahezu identischer Größe.

Folglich weisen die resultierenden Metall- oder Legierungspulver eine gleichmäßige Partikelgrößenverteilung auf, die ein vorhersagbares Verhalten in den Endanwendungen gewährleistet.

Hohe Sphärizität

Die Physik der Tröpfchenbildung begünstigt von Natur aus eine sphärische Form.

Diese Geometrie bleibt erhalten, während das Tröpfchen im Ofen trocknet und reagiert.

Hohe Sphärizität verbessert die Fließfähigkeit des Pulvers und ermöglicht eine höhere Packungsdichte, was für Prozesse wie 3D-Druck und Sintern unerlässlich ist.

Hohe Reinheitsgrade

Der Prozess beginnt mit einer Lösung anstelle eines massiven Festkörpers, was eine hohe Kontrolle über die chemische Zusammensetzung ermöglicht.

Dieser "Bottom-up"-Ansatz minimiert die Einschleppung fremder Verunreinigungen.

Das Ergebnis ist ein ultrafeines Pulver von hoher Reinheit, das die strengen Standards für die Entwicklung fortschrittlicher Legierungen erfüllt.

Abwägungen verstehen

Produktionsdurchsatz

Während diese Methode in Bezug auf die Qualität hervorragend ist, handelt es sich im Allgemeinen um einen lösungsmittelbasierten Prozess.

Dies bedeutet oft, dass die Produktionsrate (Volumen pro Stunde) im Vergleich zu groben, industriellen Massenzerstäubungsmethoden geringer sein kann.

Sie ist am besten für hochwertige Anwendungen reserviert, bei denen die Qualität die reine Tonnage übertrifft.

Vorbereitung des Vorläufers

Der Prozess beruht auf der Fähigkeit, eine stabile Vorläuferlösung herzustellen.

Die Anwender müssen sicherstellen, dass ihr Zielmetall oder ihre Legierung effektiv gelöst werden kann.

Dies fügt einen chemischen Vorbereitungsschritt vorgelagert hinzu, der bei schmelzbasierten Zerstäubungsmethoden nicht vorhanden ist.

Abgleich von Technologie und Produktionszielen

Um festzustellen, ob die Ultraschall-Sprühpyrolyse die richtige Lösung für Ihre Einrichtung ist, berücksichtigen Sie Ihre spezifischen Materialanforderungen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien liegt: Diese Ausrüstung ist ideal, da sie die für kritische Anwendungen wie Luft- und Raumfahrt oder medizinische Geräte erforderliche Reinheit und Gleichmäßigkeit liefert.

- Wenn Ihr Hauptaugenmerk auf der Pulverfließfähigkeit liegt: Die hohe Sphärizität, die dieser Prozess bietet, sorgt für hervorragende Fließeigenschaften für die additive Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Legierungskomplexität liegt: Der lösungsmittelbasierte Ansatz ermöglicht eine präzise Mischung der Elemente auf molekularer Ebene vor der Pulverbildung.

Durch die Priorisierung der Partikelkontrolle über das Schüttvolumen ermöglicht die Ultraschall-Sprühpyrolyse die Herstellung von Materialien der nächsten Generation, die Standardmethoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Ultraschall-Sprühpyrolyse | Nutzen für Metallpulver |

|---|---|---|

| Zerstäubungsmethode | Ultraschall-Schwingung (kein Druck/Gas) | Extrem feine, gleichmäßige Tröpfchenbildung |

| Partikelform | Natürliche Tröpfchenphysik | Hohe Sphärizität für überlegene Fließfähigkeit |

| Reinheitsgrad | Bottom-up-Lösungsverarbeitung | Minimale Kontamination und präzise Zusammensetzung |

| Größenverteilung | Konsistente Tröpfchenfrequenz | Gleichmäßige Partikel für vorhersagbares Sintern |

| Legierungssteuerung | Mischung auf molekularer Ebene in Lösung | Hohe Präzision für die Entwicklung komplexer Materialien |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial der fortschrittlichen Pulvermetallurgie mit den Hochleistungs-Laborlösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Ultraschall-Sprühpyrolyse- und thermischen Verarbeitungsanforderungen zu erfüllen.

Ob Sie Legierungen der nächsten Generation für die Luft- und Raumfahrt entwickeln oder Pulver für den 3D-Druck optimieren, unser Team bietet die technische Expertise und die Präzision der Ausrüstung, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und zu erfahren, wie wir Ihrem Produktionsprozess unvergleichliche Gleichmäßigkeit und Reinheit verleihen können.

Visuelle Anleitung

Referenzen

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist die Notwendigkeit eines Labor-Vakuumtrockenschranks für photokatalytische Pulver? Schützen Sie die Integrität Ihres Materials

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Wie erleichtert die Zugabe von RhCl3 die Synthese von RhSeCl-Kristallen? Ermöglichen Sie hochwertiges Kristallwachstum

- Was sind die Vor- und Nachteile der Mikrowellentrocknung für Eisenerzbriketts? Experten-Prozess-Einblicke

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Wie beeinflussen industrielle Schmiedeanlagen die Morphologie von primären Carbonitriden in H13-Werkzeugstahl?