Die Notwendigkeit eines Labor-Vakuumtrockenschranks ergibt sich aus seiner Fähigkeit, den Siedepunkt von Lösungsmitteln zu senken, was die Dehydratisierung photokatalytischer Pulver bei deutlich reduzierten Temperaturen ermöglicht. Durch die Verarbeitung von Materialien wie Bi2SiO5 oder CN/BS-Verbundwerkstoffen bei moderater Hitze (typischerweise 60 °C) entfernen Sie Feuchtigkeit effektiv, ohne die Probe thermischem Stress auszusetzen, der zu Zersetzung führt.

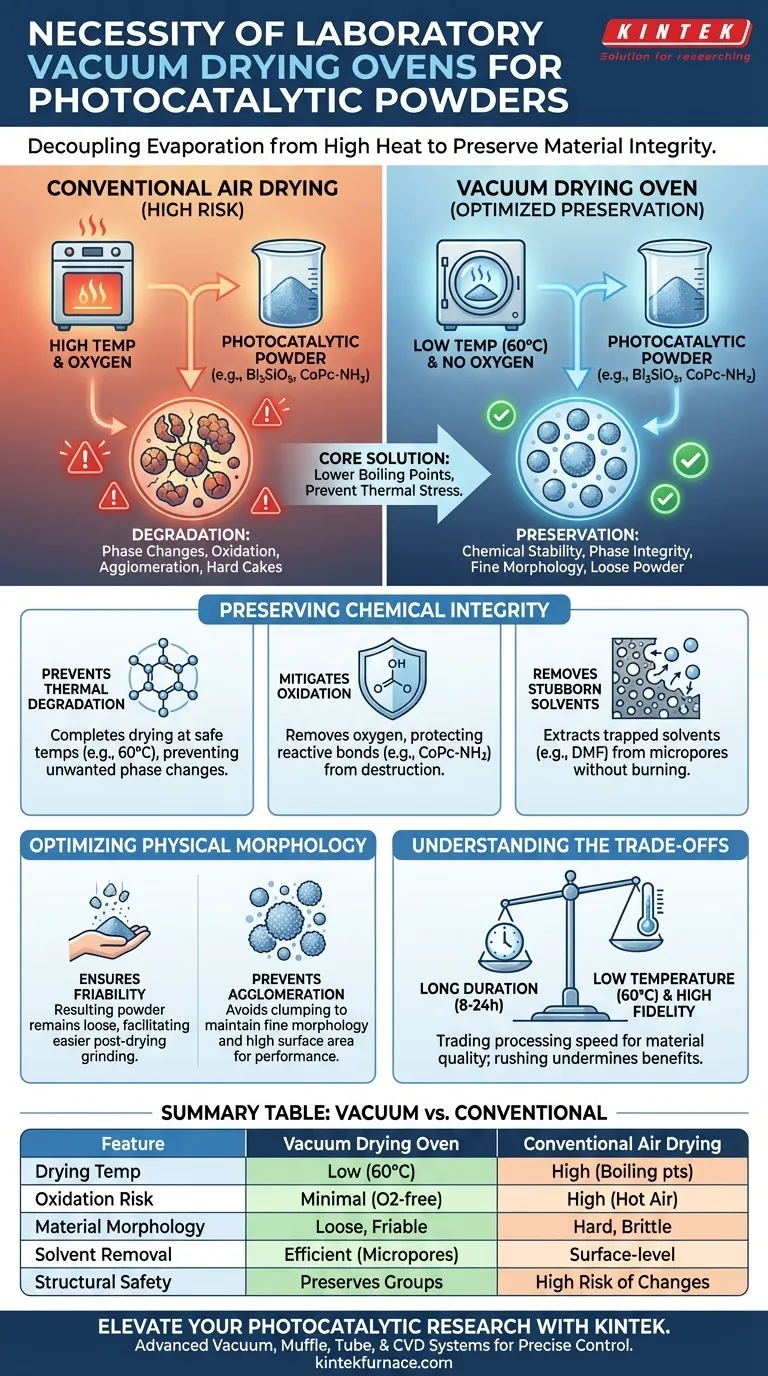

Kernbotschaft Photokatalytische Materialien sind sehr empfindlich gegenüber thermischem Stress und oxidativen Umgebungen. Ein Vakuumtrockenschrank ist unbedingt erforderlich, um die Verdunstung von hoher Hitze zu entkoppeln und eine vollständige Lösungsmittelentfernung bei gleichzeitiger Erhaltung der chemischen Struktur, Phasenstabilität und Partikelmorphologie des Materials zu gewährleisten.

Erhaltung der chemischen und strukturellen Integrität

Verhinderung thermischer Zersetzung

Herkömmliche Trocknungsmethoden beruhen auf hohen Temperaturen zur Verdunstung von Feuchtigkeit, was ein erhebliches Risiko für Photokatalysatoren darstellt. Durch die Nutzung einer Vakuumumgebung wird der Siedepunkt von Wasser und anderen Lösungsmitteln gesenkt. Dies ermöglicht eine vollständige Trocknung bei sicheren Temperaturen – wie 60 °C für Bi2SiO5 – und verhindert unerwünschte Phasenänderungen, die unter hoher Hitze auftreten.

Minderung der Oxidation

Viele photokatalytische Pulver weisen reaktive funktionelle Gruppen auf, die bei erhöhten Temperaturen anfällig für Sauerstoff sind. Beispielsweise können reduzierte Aminofunktionen in CoPc-NH2-Pulvern oxidieren, wenn sie in heißer Luft getrocknet werden, was die Nützlichkeit des Katalysators zerstört. Der Vakuumtrockenschrank entfernt Sauerstoff aus der Kammer und schützt diese empfindlichen chemischen Bindungen während des Heizprozesses.

Entfernung hartnäckiger Lösungsmittel

Komplexe Synthesen beinhalten oft hochsiedende Lösungsmittel wie Dimethylformamid (DMF), die in Mikroporen eingeschlossen sind. Atmosphärisches Trocknen kann diese Lösungsmittel nicht effizient entfernen, ohne die Probe zu verbrennen. Die Vakuumtrocknung extrahiert diese Restlösungsmittel effektiv aus den Partikelzwischenräumen, selbst bei niedrigeren Temperaturen wie 60 °C.

Optimierung der physikalischen Morphologie

Gewährleistung der Rieselfähigkeit für die Verarbeitung

Nach der Trocknung erforderliche Verarbeitungsschritte wie das Mahlen erfordern, dass das Material chemisch stabil und physikalisch handhabbar ist. Die primäre Referenz besagt, dass die Vakuumtrocknung sicherstellt, dass das resultierende Pulver "locker" bleibt. Diese lockere Struktur ist entscheidend für ein einfacheres anschließendes Mahlen, während die Lufttrocknung oft zu harten, spröden Kuchen führt.

Verhinderung von Agglomeration

Die Aufrechterhaltung einer hohen Oberfläche ist für die photokatalytische Leistung von entscheidender Bedeutung. Die Vakuumtrocknung verhindert das "Verklumpen" oder Agglomerieren von Partikeln, das oft bei langsamer Verdunstung von Luft bei hoher Hitze auftritt. Dies ist unerlässlich, um eine feine Morphologie zu erhalten, z. B. beim Beladen von Partikeln auf eine Matrix wie C3N4.

Verständnis der Kompromisse

Der Austausch von Zeit gegen Temperatur

Während die Vakuumtrocknung die Qualität bewahrt, ist sie kein schneller Prozess. Referenzen deuten auf Trocknungszeiten von 8 bis zu 24 Stunden hin, abhängig vom Material und Lösungsmittel. Sie tauschen Verarbeitungsgeschwindigkeit gegen Materialtreue; das Überstürzen dieses Prozesses mit höherer Hitze oder kürzerer Zeit untergräbt die Vorteile der Vakuumumgebung.

Komplexität der Lösungsmittelverdunstung

Das einfache Anlegen eines Vakuums garantiert keinen Erfolg; die Temperatur muss immer noch auf das spezifische Lösungsmittel abgestimmt werden. Während Wasser bei 60 °C unter Vakuum leicht verdunstet, können andere Lösungsmittel, die tief in Mikroporen eingeschlossen sind, eine längere Dauer (bis zu 24 Stunden) benötigen, um vollständig auszuwandern. Unvollständige Trocknung aufgrund von Ungeduld kann Restlösungsmittel hinterlassen, die die katalytische Aktivität beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Trocknungsprotokolle sollten Sie Ihre Einstellungen an die spezifischen Materialbeschränkungen anpassen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie niedrigere Temperaturen (ca. 60 °C) gegenüber langen Dauern (24 h), um empfindliche funktionelle Gruppen vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf physikalischer Verarbeitung liegt: Stellen Sie sicher, dass das Vakuumniveau ausreicht, um das Pulver locker zu halten und eine Agglomeration zu verhindern, die das Mahlen erschwert.

Ein Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Konservierungsinstrument, das sicherstellt, dass Ihr Photokatalysator mit seinen beabsichtigten Eigenschaften intakt in die Experimentierphase gelangt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmliche Lufttrocknung |

|---|---|---|

| Trocknungstemperatur | Niedrig (typischerweise 60 °C) | Hoch (Standard-Siedepunkte) |

| Oxidationsrisiko | Minimal (sauerstofffreie Umgebung) | Hoch (Exposition gegenüber heißer Luft) |

| Materialmorphologie | Locker, rieselfähiges Pulver | Harte, spröde Kuchen |

| Lösungsmittelentfernung | Effizient für Mikroporen/hohen Siedepunkt | Nur Oberflächenniveau |

| Strukturelle Sicherheit | Bewahrt empfindliche funktionelle Gruppen | Hohes Risiko von Phasenänderungen |

Verbessern Sie Ihre photokatalytische Forschung mit KINTEK

Lassen Sie nicht zu, dass thermischer Stress oder Oxidation die Leistung Ihres Materials beeinträchtigen. KINTEK bietet fortschrittliche, anpassbare Vakuumtrocknungslösungen, die für die empfindlichen Bedürfnisse der Laborforschung und -entwicklung entwickelt wurden.

Unterstützt durch fachmännische Fertigung gewährleisten unsere Systeme eine präzise Temperaturregelung und überlegene Vakuumstabilität für hochempfindliche Pulver. Ob Sie spezielle Vakuum-, Muffel-, Röhren- oder CVD-Systeme benötigen, unsere Hochtemperatur-Labröfen sind darauf ausgelegt, die chemische und physikalische Integrität Ihres Materials zu schützen.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung!

Visuelle Anleitung

Referenzen

- Shaowei Qin, Jianhui Jiang. A high-performance g-C3N5/Bi2SiO5 heterojunction photocatalyst induced by constructing S-scheme electron-highways. DOI: 10.1038/s41598-025-85268-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein hochpräzises Temperaturregelsystem die Nanopartikelgröße? Master Catalyst Activation

- Warum wird ein Laborvakuumtrockenschrank für die ZnO-FL-Trocknung verwendet? Erhaltung empfindlicher Nanopartikelmorphologien

- Was ist die Funktion eines Hochdruckreaktors in der SHS? Optimieren Sie die Synthese von Wolframkarbid mit Präzision

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Was ist die Funktion eines Labor-Vakuumtrockenschranks für Fe-N-C-Katalysatoren? Erhaltung der nanoporösen Struktur

- Welche Rolle spielt ein Hochtemperatur-Reaktionsrohrofen bei der Flammenfusion? Meisterung der Aluminiumoxid-Sphäroidisierung

- Welche Rolle spielt ein Festbettreaktor im Prozess der langsamen Pyrolyse? Herstellung von hochwertiger Biokohle

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme