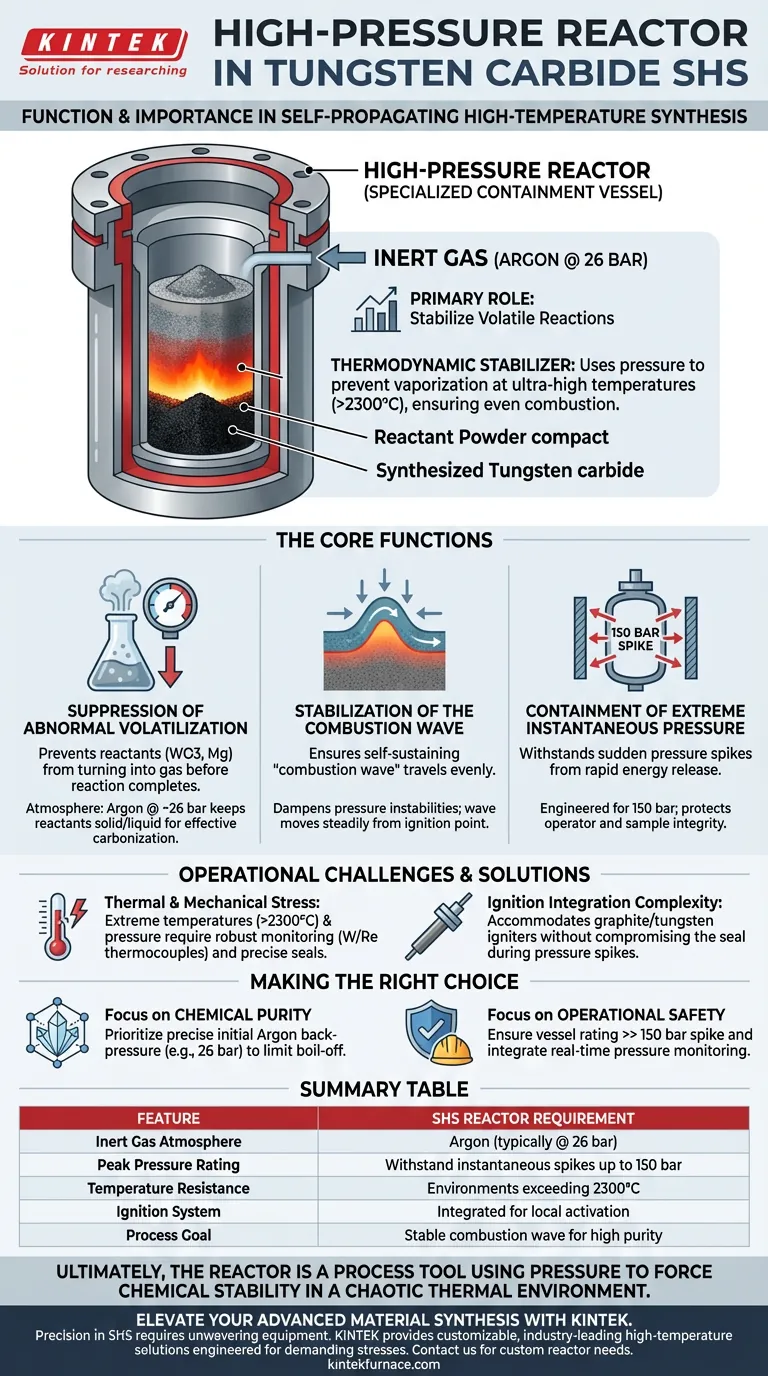

Bei der selbstlaufenden Hochtemperatursynthese (SHS) von Wolframkarbid fungiert der Hochdruckreaktor als spezielles Einschließungsgefäß, das entwickelt wurde, um flüchtige chemische Reaktionen unter extremen Bedingungen zu stabilisieren. Seine Hauptaufgabe besteht darin, eine abgedichtete Umgebung aufrechtzuerhalten, die mit inertem Hochdruckgas (typischerweise Argon bei 26 bar) gefüllt ist, und gleichzeitig momentanen inneren Druckspitzen von bis zu 150 bar standzuhalten.

Der Hochdruckreaktor wirkt als thermodynamischer Stabilisator und nutzt den Druck des Inertgases, um zu verhindern, dass Reaktanten bei extrem hohen Temperaturen verdampfen, und stellt so sicher, dass sich die Verbrennungswelle gleichmäßig durch das Material ausbreitet, um reines Wolframkarbid zu bilden.

Die Kernfunktionen des Reaktors

Unterdrückung abnormaler Verflüchtigung

Die Synthese von Wolframkarbid (insbesondere im WO3-Mg-C-System) erzeugt immense Hitze, die oft 2300 °C übersteigt.

Ohne ausreichenden Außendruck würden Reaktanten wie Magnesium und Wolframtrioxid verdampfen (gasförmig werden), bevor die Reaktion abgeschlossen ist.

Der Reaktor verwendet eine Argonatmosphäre von etwa 26 bar, um diese Verflüchtigung zu unterdrücken und die Reaktanten für eine effektive Karbonisierung in der notwendigen festen oder flüssigen Phase zu halten.

Stabilisierung der Verbrennungswelle

Damit die SHS erfolgreich ist, muss sich eine selbsterhaltende „Verbrennungswelle“ durch das Pulverpressgut bewegen.

Instabilitäten im Druck oder bei der Gasexpansion können diese Welle stören und zu unvollständigen Reaktionen oder strukturellen Defekten führen.

Der Reaktor bietet ein kontrolliertes, abgedichtetes Volumen, das diese Instabilitäten dämpft und sicherstellt, dass sich die Reaktionsfront vom Zündpunkt (ausgelöst durch Graphitelektroden) durch den gesamten Reaktantenkörper bewegt.

Eindämmung extremer momentaner Drücke

Die exotherme Natur dieser Reaktion setzt Energie schnell frei und erzeugt plötzliche Druckspitzen.

Herkömmliche Reaktionsgefäße würden unter der mechanischen Belastung durch die schnelle Ausdehnung von Gasen und Hitze versagen.

Der Hochdruckreaktor ist so konstruiert, dass er momentanen Drücken von bis zu 150 bar standhält und sowohl den Bediener als auch die Integrität der Probe während der kritischen Zünd- und Ausbreitungsphasen schützt.

Verständnis der betrieblichen Herausforderungen

Management von thermischer und mechanischer Belastung

Während der Reaktor den Druck aufnimmt, sind die internen Komponenten extremen Umgebungen ausgesetzt.

Das System verlässt sich auf robuste Überwachung, wie z. B. Wolfram-Rhenium-Thermoelemente (W/Re-20), um Temperaturen zu verfolgen, die die Schmelzpunkte von Standardmessgeräten übersteigen können.

Die Konstruktion des Gefäßes, um bei 150 bar eine perfekte Abdichtung zu gewährleisten und gleichzeitig interne Temperaturen von 2300 °C zu bewältigen, erfordert präzise Ingenieurskunst und strenge Sicherheitsprotokolle.

Komplexität der Zündintegration

Der Reaktor muss externe Energiequellen aufnehmen, um den Prozess zu starten, ohne die Druckdichtung zu beeinträchtigen.

Graphitelektroden und Wolframdraht-Zünder müssen in die Hochdruckzone eingeführt werden, um elektrische Energie in die thermische Energie umzuwandeln, die für die lokale Zündung erforderlich ist.

Ein Versagen der Durchführungsdichtungen während des Druckanstiegs ist ein häufiger Fehlerfall, der durch das Design gemindert werden muss.

Die richtige Wahl für Ihr Projekt treffen

Bei der Verwendung eines Hochdruckreaktors für die SHS hängt Ihre Konfiguration von Ihren spezifischen Ergebnis-Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Präzision des anfänglichen Argon-Gegendrucks (z. B. 26 bar), um das Verdampfen der Reaktanten und den Kohlenstoffverlust streng zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Stellen Sie sicher, dass das Gefäß für Drücke ausgelegt ist, die deutlich über dem erwarteten Spitzenwert von 150 bar liegen, und integrieren Sie eine Echtzeit-Drucküberwachung, um Dichtungsversagen sofort zu erkennen.

Letztendlich ist der Hochdruckreaktor nicht nur ein Behälter, sondern ein Prozesswerkzeug, das Druck nutzt, um chemische Stabilität in einer chaotischen thermischen Umgebung zu erzwingen.

Zusammenfassungstabelle:

| Merkmal | SHS-Reaktorfunktion/-anforderung |

|---|---|

| Inertgasatmosphäre | Argon (typischerweise bei 26 bar) zur Unterdrückung der Verflüchtigung von Reaktanten |

| Spitzendruckbelastbarkeit | Muss momentanen Spitzenwerten von bis zu 150 bar standhalten |

| Temperaturbeständigkeit | Betrieb in Umgebungen über 2300 °C |

| Zündsystem | Integrierte Graphitelektroden/Wolframdraht für lokale Aktivierung |

| Prozessziel | Gewährleistet eine stabile Ausbreitung der Verbrennungswelle für hohe Reinheit |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision bei der selbstlaufenden Hochtemperatursynthese (SHS) erfordert Geräte, die unter Druck niemals nachlassen. KINTEK bietet branchenführende, anpassbare Hochtemperaturlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die entwickelt wurden, um den anspruchsvollsten thermischen und mechanischen Belastungen standzuhalten. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung helfen wir Forschungslaboren und Industrieherstellern, überlegene Materialreinheit und Prozesssicherheit zu erreichen.

Bereit, Ihre Wolframkarbidproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Reaktorbedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie stellen mikroprozessorgesteuerte elektrische Öfen die Homogenität der Se80In5Te6Sb9-Legierung sicher?

- Warum wird für knochenbasierten Kohlenstoff aus Abfall ein zweistufiger Prozess verwendet? Entsperren Sie extrem hohe Oberflächen und Stabilität

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Funktion von Industrieöfen bei der Lösungsglühen von 7075er Aluminium? Meistere Materialfestigkeit

- Was ist der spezifische Zweck der Verwendung eines Laborofens für die Behandlung von Kupferoxidniederschlägen? Expertenmeinungen

- Welche Rolle spielen homogene Katalysatoren wie Na2CO3 oder KOH in der HTL? Steigerung der Bio-Rohöl-Ausbeute & Qualität

- Wie wird Vakuum typischerweise in der Praxis definiert? Druckreduzierung für Ihre Anwendungen verstehen

- Was ist die Bedeutung von dynamischen Dichtungen in einem InP-Kristallwachstiegel? Gewährleistung von Druckintegrität und Bewegungssteuerung