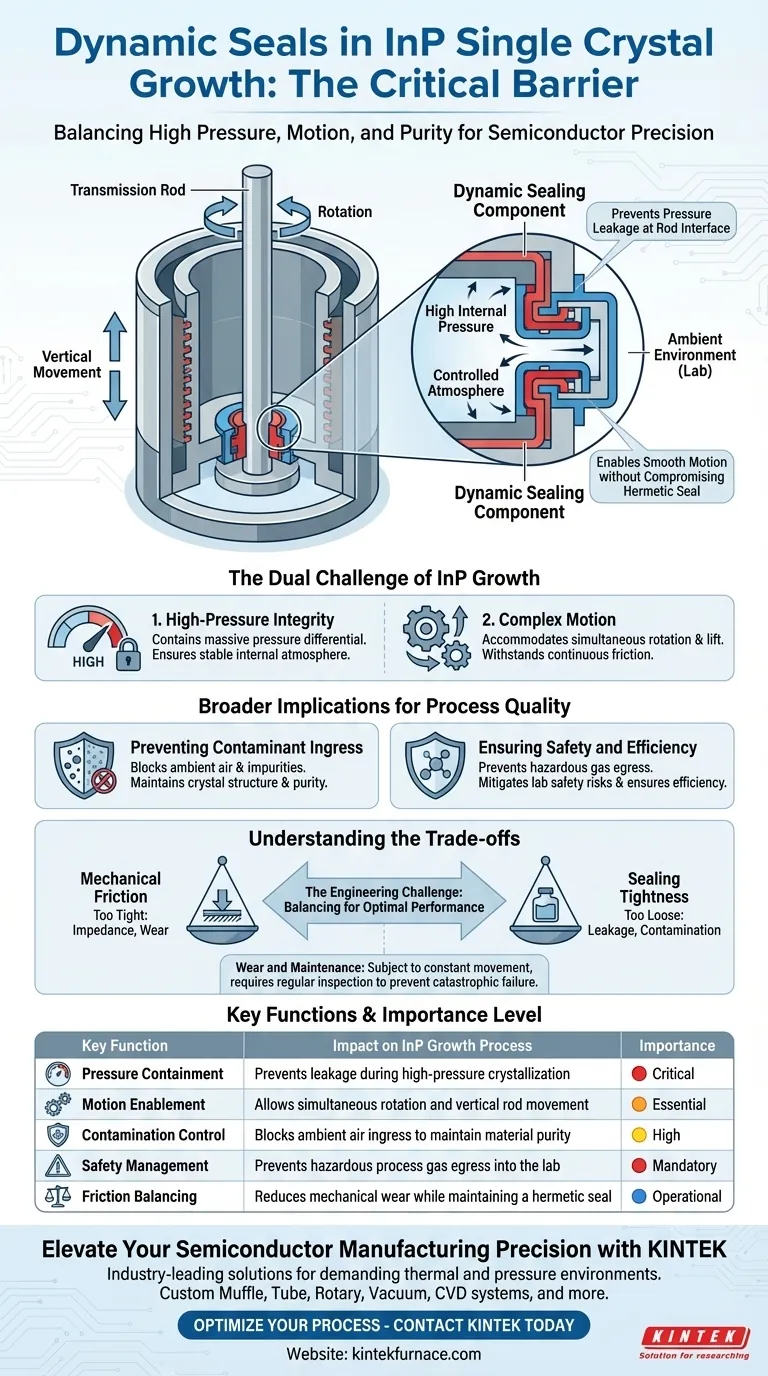

Dynamische Dichtungskomponenten dienen als kritische Barriere, die die Integrität der Hochdruckumgebung in einem Tiegel für das Einkristallwachstum von Indiumphosphid (InP) aufrechterhält. Insbesondere verhindern sie Druckverlust an der genauen Stelle, an der die Übertragungsstange die Basis des Tiegels durchdringt, und ermöglichen so der Welle, sich zu drehen und vertikal zu bewegen, ohne die interne Prozesskammer zu beeinträchtigen.

Das Wachstum von Indiumphosphid erfordert sowohl hohen Innendruck als auch komplexe mechanische Bewegung. Dynamische Dichtungen überbrücken diese widersprüchlichen Anforderungen, verhindern Druckverlust und Kontamination und ermöglichen gleichzeitig dem Übertragungssystem eine präzise Bewegungssteuerung.

Die doppelte Herausforderung des InP-Wachstums

Aufrechterhaltung der Hochdruckintegrität

Das Kristallwachstum von Indiumphosphid ist einzigartig, da es eine Hochdruckumgebung erfordert.

Die dynamische Dichtung befindet sich an der Schnittstelle, an der die Übertragungsstange in die Basis des Tiegels eintritt. Ihre Hauptfunktion besteht darin, diesen Druck einzudämmen und sicherzustellen, dass die interne Atmosphäre trotz des massiven Druckunterschieds zur äußeren Umgebung stabil bleibt.

Ermöglichung komplexer Bewegungen

Im Gegensatz zu statischen Komponenten ist das Übertragungssystem nicht stationär.

Die Welle muss sowohl drehen als auch vertikal bewegt werden, um den Kristallwachstumsprozess zu steuern. Dynamische Dichtungen sind so konstruiert, dass sie diese kontinuierliche Reibung und Bewegung aufnehmen, ohne die hermetische Abdichtung zu brechen, und dem Mechanismus so ermöglichen, präzise Steuerbefehle auszuführen.

Umfassendere Auswirkungen auf die Prozessqualität

Verhinderung des Eindringens von Verunreinigungen

Über die Druckhaltung hinaus ist eine effektive Abdichtung für die chemische Reinheit unerlässlich.

Wenn eine Dichtung versagt, kann Umgebungsluft in die Kammer eindringen. Dieses Eindringen führt Verunreinigungen ein, die die streng kontrollierte Atmosphäre stören und möglicherweise die Einkristallstruktur ruinieren und wertvolle Rohstoffe verschwenden.

Gewährleistung von Sicherheit und Effizienz

Die Eindämmung von kontrollierten Gasen ist für die Betriebssicherheit ebenso wichtig.

Dynamische Dichtungen verhindern das Austreten (Leckage) von Prozessgasen in die Laborumgebung. Die Verhinderung dieser Lecks mindert Sicherheitsrisiken für die Bediener und sorgt dafür, dass der Prozess thermisch und chemisch effizient bleibt.

Verständnis der Kompromisse

Mechanische Reibung vs. Dichtungsdichtheit

Die zentrale technische Herausforderung bei dynamischen Dichtungen besteht darin, die Reibung gegen die Isolierung auszugleichen.

Eine zu dichte Dichtung bietet eine hervorragende Druckhaltung, führt aber zu übermäßiger Reibung, die die reibungslose Drehung und den Hub der Übertragungsstange behindern kann. Umgekehrt reduziert eine lockerere Dichtung den mechanischen Verschleiß, erhöht aber das Risiko von Druckverlust und Kontamination.

Verschleiß- und Wartungszyklen

Da diese Komponenten ständiger Bewegung unter hohem Druck ausgesetzt sind, sind sie verbrauchbare Fehlerpunkte.

Dynamische Dichtungen erfahren deutlich mehr Verschleiß als statische Dichtungen oder Türdichtungen. Die Vernachlässigung regelmäßiger Inspektionen dieser spezifischen Komponenten kann während eines Wachstumszyklus zu einem katastrophalen Druckverlust führen, was sie zu einer kritischen Wartungspriorität macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Zuverlässigkeit Ihres InP-Wachstiegel zu gewährleisten, sollten Sie Ihre primären betrieblichen Ziele berücksichtigen, wenn Sie Dichtungssysteme bewerten:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie Dichtungsmaterialien und -designs, die die höchste Bewertung gegen Gaseintritt aufweisen, um Risiken durch Umgebungsverschmutzung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Bewegungspräzision liegt: Wählen Sie dynamische Dichtungen mit geringen Reibungskoeffizienten, um sicherzustellen, dass sich die Übertragungsstange reibungslos und ohne "Haftgleiten" bewegt.

Letztendlich ist die dynamische Dichtung der Dreh- und Angelpunkt, der mechanische Präzision mit den extremen Umgebungsbedingungen vereint, die für die Halbleiterfertigung erforderlich sind.

Zusammenfassungstabelle:

| Hauptfunktion | Auswirkungen auf den InP-Wachstumsprozess | Wichtigkeit |

|---|---|---|

| Druckhaltung | Verhindert Leckagen während der Hochdruckkristallisation | Kritisch |

| Bewegungserleichterung | Ermöglicht gleichzeitige Drehung und vertikale Stangenbewegung | Wesentlich |

| Kontaminationskontrolle | Blockiert das Eindringen von Umgebungsluft, um die Materialreinheit zu erhalten | Hoch |

| Sicherheitsmanagement | Verhindert das Austreten gefährlicher Prozessgase in das Labor | Zwingend erforderlich |

| Reibungsausgleich | Reduziert mechanischen Verschleiß bei gleichzeitiger Aufrechterhaltung einer hermetischen Abdichtung | Betrieblich |

Steigern Sie Ihre Präzision in der Halbleiterfertigung mit KINTEK

Die Aufrechterhaltung des empfindlichen Gleichgewichts zwischen Hochdruckhaltung und mechanischer Flüssigkeitsbewegung ist für das Kristallwachstum von Indiumphosphid unerlässlich. KINTEK bietet branchenführende Lösungen, die für die anspruchsvollsten thermischen und Druckumgebungen ausgelegt sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore, die alle vollständig an Ihre individuellen Anforderungen an Dichtung und Bewegungssteuerung angepasst werden können. Ob Sie die Produktion skalieren oder fortschrittliche Materialforschung betreiben, unser Ingenieurteam stellt sicher, dass Ihre Geräte konsistente, hochreine Ergebnisse liefern.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert ein Rapid Thermal Processing (RTP)-System? Optimieren Sie noch heute die Leistung von Nanodraht-Bauteilen

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten

- Warum ist ein Hochtemperatur-Glühprozess in einem Vakuumofen für CMSMs erforderlich? Entriegeln Sie Membranpräzision

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Warum ist ein schnelles Abschrecken in Wasser nach thermischer Kompression notwendig? Erfassung echter Mikrostrukturen in mittel-mangahaltigem Stahl

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Welche Leistungsmerkmale sind für einen Edelstahlrohr-Autoklaven oder -Reaktor erforderlich, der in SCWG eingesetzt wird?