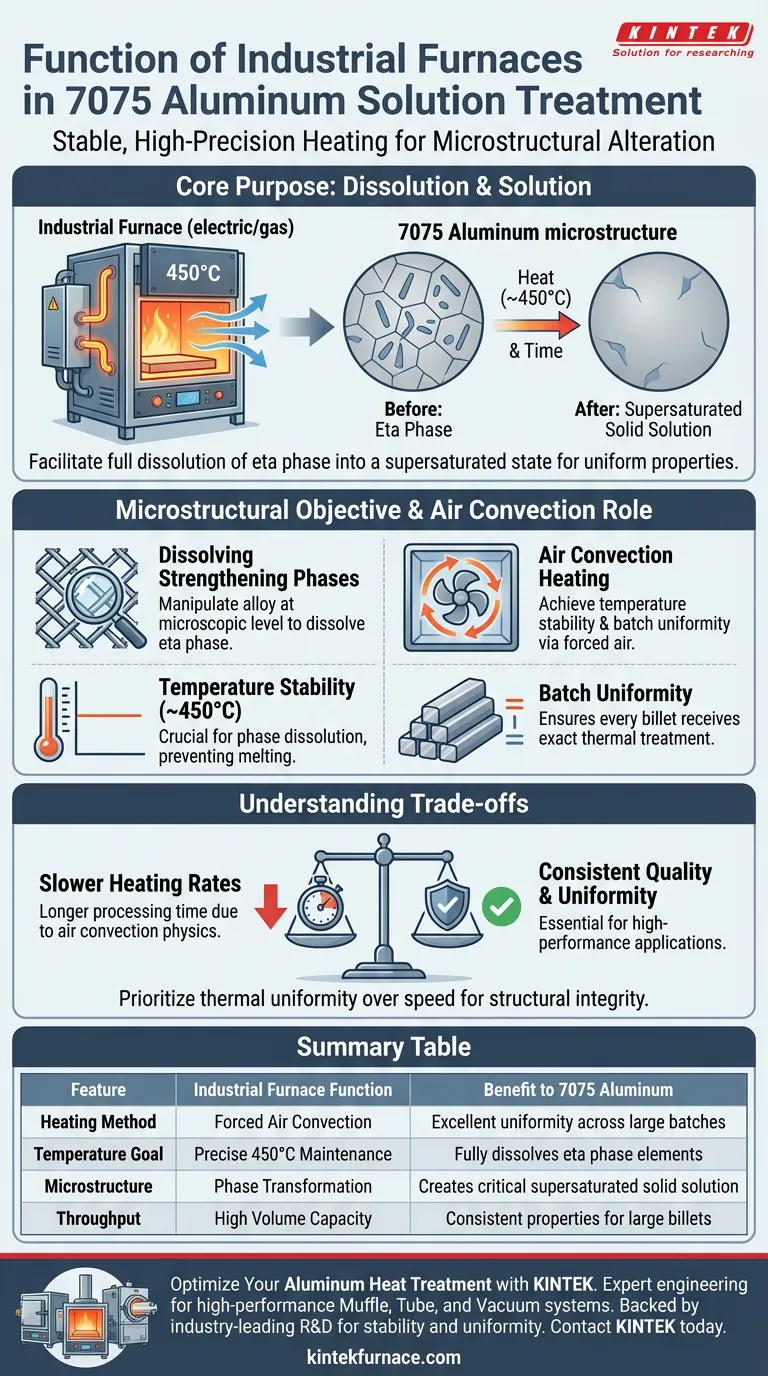

Beim konventionellen Lösungsglühen von 7075er Aluminiumlegierung dienen industrielle Elektro- oder Gasöfen als stabile, hochpräzise Heizumgebungen, die darauf ausgelegt sind, die Mikrostruktur des Metalls zu verändern. Ihre Hauptfunktion besteht darin, eine Temperatur von etwa 450 °C mittels Luftkonvektion aufrechtzuerhalten, wodurch sich interne verstärkende Elemente vollständig in die Aluminiummatrix auflösen können.

Der Kernzweck dieser Öfen ist die Förderung der Auflösung der Eta-Phase zur Erzeugung einer übersättigten festen Lösung, wodurch sichergestellt wird, dass große Chargen von Brammen einheitliche mechanische Eigenschaften aufweisen, trotz der langsameren Aufheizrate.

Das mikrostrukturelle Ziel

Auflösung der verstärkenden Phasen

Das grundlegende Ziel des Einsatzes dieser Öfen ist die Manipulation der Legierung auf mikroskopischer Ebene.

Spezifische interne verstärkende Komponenten, bekannt als Eta-Phase, müssen vollständig aufgelöst werden, um das Metall für nachfolgende Alterungsprozesse vorzubereiten.

Erzeugung einer übersättigten festen Lösung

Durch das Halten der Legierung bei hohen Temperaturen zwingt der Ofen diese unterschiedlichen Phasen, sich mit dem Aluminium zu verbinden.

Dies führt zu einer übersättigten festen Lösung, die der kritische Vorläuferzustand ist, der erforderlich ist, um die hohe Festigkeit zu erreichen, die mit 7075er Aluminium verbunden ist.

Die Rolle der Luftkonvektionsheizung

Erreichung der Temperaturstabilität

Industrieöfen nutzen Luftkonvektionsheizung, um eine hochstabile thermische Umgebung zu schaffen.

Die Aufrechterhaltung der Temperatur speziell um 450 °C ist entscheidend; Abweichungen können dazu führen, dass die Phasen nicht aufgelöst werden oder die Korngrenzen schmelzen.

Gewährleistung der Chargeneinheitlichkeit

Ein wesentlicher Vorteil des konventionellen Ofens ist seine Fähigkeit, Volumen zu bewältigen.

Der Konvektionsmechanismus gewährleistet eine hervorragende Temperaturuniformität in der gesamten Kammer, wodurch sichergestellt wird, dass jede Bramme in einer großen Charge genau die gleiche Wärmebehandlung erhält.

Verständnis der Kompromisse

Langsamere Aufheizraten

Während diese Öfen in Bezug auf Gleichmäßigkeit und Stabilität hervorragend sind, sind sie nicht die schnellste verfügbare Option.

Die Luftkonvektionsmethode erzeugt im Vergleich zu alternativen, direkteren Heiztechnologien eine langsamere Aufheizrate.

Effizienz vs. Zykluszeit

Diese langsamere Rate bedeutet, dass die gesamte Verarbeitungszeit für das Lösungsglühen länger ist.

Betreiber müssen längere Zykluszeiten als "Kosten" für die Gewährleistung der konsistenten Qualität und Phasendissolution akzeptieren, die für Hochleistungs-Luftfahrt- oder Struktur-Anwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den Einsatz von industriellen Elektro- oder Gasöfen für 7075er Aluminium bewerten, berücksichtigen Sie Ihre Produktionsprioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Verlassen Sie sich auf diese Öfen, um sicherzustellen, dass jedes Teil in einer großen Charge den notwendigen übersättigten Zustand ohne thermische Gradienten erreicht.

- Wenn Ihr Hauptaugenmerk auf Zyklusgeschwindigkeit liegt: Erkennen Sie, dass die Physik der Luftkonvektion die Aufheizraten einschränken wird, was eine sorgfältige Planung zur Aufrechterhaltung des Durchsatzes erfordert.

Erfolg beim Lösungsglühen liegt in der Priorisierung der thermischen Gleichmäßigkeit gegenüber der Aufheizgeschwindigkeit, um die strukturelle Integrität der endgültigen Legierung zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Funktion des Industrieofens | Nutzen für 7075er Aluminium |

|---|---|---|

| Heizmethode | Erzwungene Luftkonvektion | Gewährleistet hervorragende Temperaturuniformität über große Chargen hinweg |

| Temperaturziel | Präzise 450 °C Aufrechterhaltung | Löst die verstärkenden Elemente der Eta-Phase vollständig auf |

| Mikrostruktur | Phasenumwandlung | Erzeugt die kritische übersättigte feste Lösung |

| Durchsatz | Hohe Kapazität | Einheitliche mechanische Eigenschaften für große industrielle Brammen |

Optimieren Sie Ihre Aluminium-Wärmebehandlung mit KINTEK

Die Erzielung der perfekten übersättigten festen Lösung erfordert Präzision, die nur fachmännische Ingenieurskunst bieten kann. KINTEK liefert Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für die strengen Anforderungen des Lösungsglühens von 7075er Aluminium entwickelt wurden.

Unterstützt durch branchenführende F&E bieten unsere Öfen die Temperaturstabilität und Gleichmäßigkeit, die für Luftfahrt- und Struktur-Anwendungen unerlässlich sind. Ob Sie eine Standardkonfiguration oder eine vollständig kundenspezifische Hochtemperatur-Lösung benötigen, wir liefern die Ausrüstung, die Materialwissenschaft in industriellen Erfolg verwandelt.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen an die thermische Verarbeitung zu besprechen.

Visuelle Anleitung

Referenzen

- Hao Wu, Richard Turner. Microstructure Characterisation and Modelling of Pre-Forging Solution Treatment of 7075 Aluminium Alloy Using Novel Heating Methods. DOI: 10.3390/jmmp9010002

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet ein Vakuumtrockenschrank? Überlegene chemische Stabilität & effiziente Dehydrierung

- Warum Stickstoff und Durchflussmesser bei der Schlammpyrolyse einsetzen? Gewährleistung überlegener Biokohlequalität und anaerober Integrität

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Was ist ein Laborofen und warum ist er wichtig? Präzises Heizen für Ihr Labor entdecken

- Warum ist eine gestufte Temperaturregelung auf einer Laborheizplatte für das Trocknen von Sensor-Aktivschichten notwendig? Präzision steigern

- Wie verhindert ein Gas-Massendurchflussregelsystem (MFC) die Haftung von Kupferfolien? Beherrschung der atmosphärischen Reinheit

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von Materialien für Fluorid-Ionen-Batterien? Sicherstellung der Reinheit

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik