Wasserbäder oder Öfen mit konstanter Temperatur fungieren als kinetisches Kontrollzentrum während der Synthese von Kohlenstoff-Aerogelen auf Phenolharzbasis. Diese Geräte bieten die notwendige stabile thermische Umgebung, um die Polykondensationsreaktion zwischen Resorcin und Formaldehyd auszulösen und aufrechtzuerhalten, und treiben physikalisch den Übergang von einer flüssigen Vorstufe (Sol) zu einem festen Netzwerk (Gel) voran.

Präzision ist der entscheidende Faktor in diesem Prozess. Durch die strenge Kontrolle der thermischen Umgebung bestimmen Sie die Reaktionsgeschwindigkeit und die Größe der Primärpartikel, was der primäre Mechanismus zur Steuerung der endgültigen Porenstruktur des Materials ist.

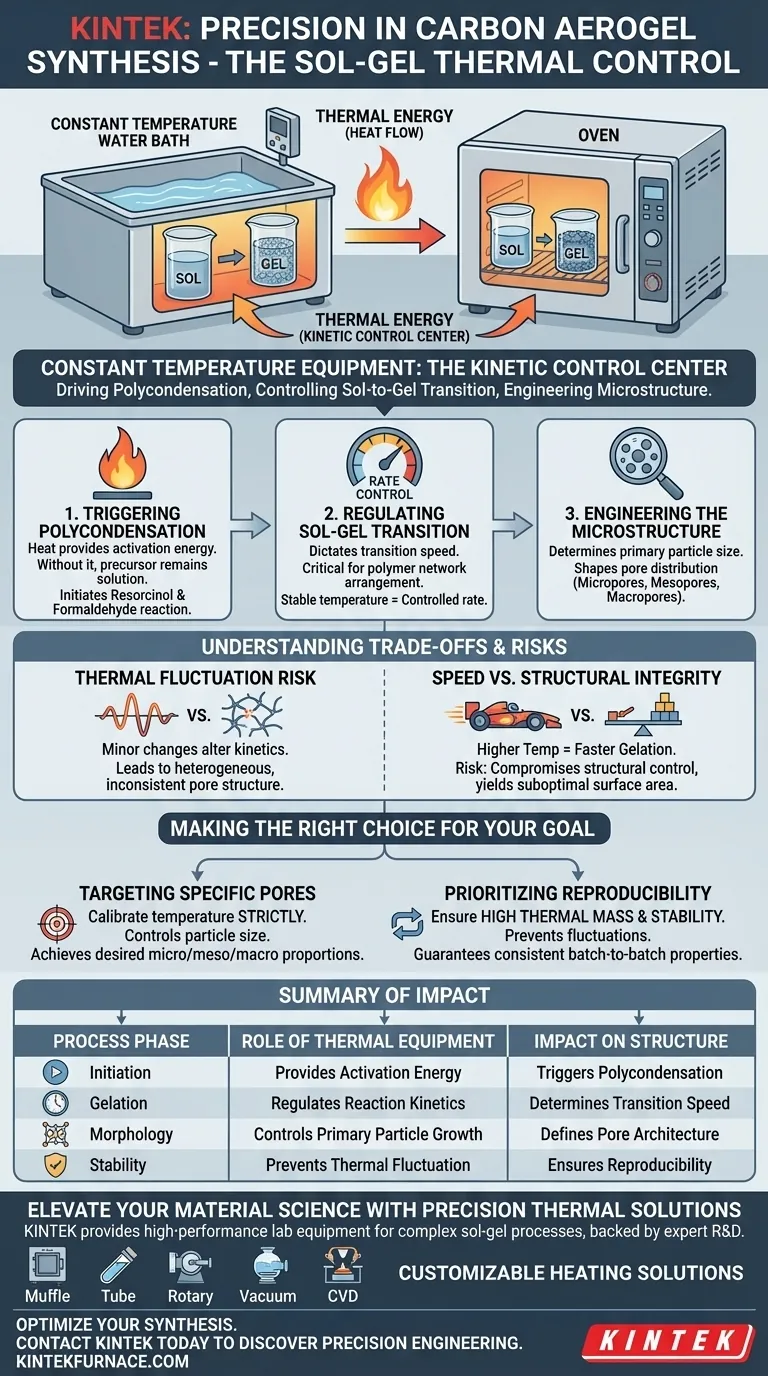

Die Mechanik der Strukturkontrolle

Auslösung der Polykondensation

Die grundlegende Rolle dieser Ausrüstung besteht darin, die chemische Reaktion einzuleiten. Die vom Wasserbad oder Ofen gelieferte Wärme liefert die Energie, die Resorcin und Formaldehyd für die Polykondensation benötigen.

Ohne diese anhaltende thermische Zufuhr würde die Mischung eine Vorläuferlösung bleiben, anstatt sich zu einem vernetzten Netzwerk zu entwickeln.

Regulierung des Sol-Gel-Übergangs

Über die bloße Einleitung der Reaktion hinaus bestimmt die konstante Temperatur die Geschwindigkeit des Übergangs. Die Ausrüstung stellt sicher, dass der Übergang von Sol zu Gel mit einer bestimmten, kontrollierten Geschwindigkeit erfolgt.

Diese Geschwindigkeitskontrolle ist entscheidend, da die Geschwindigkeit der Gelierung die physikalische Anordnung des Polymernetzwerks direkt beeinflusst.

Gestaltung der Mikrostruktur

Bestimmung der Partikelgröße

Die thermische Umgebung ist direkt für die Größe der während der Synthese gebildeten Primärpartikel verantwortlich.

Eine stabile, präzise Temperatur stellt sicher, dass diese Partikel die beabsichtigten Abmessungen erreichen und sich nicht zufällig bilden.

Gestaltung der Porenverteilung

Die Größe der Primärpartikel bestimmt die Architektur der entstehenden Hohlräume. Dies beeinflusst die endgültige Verteilung der internen Struktur des Aerogels.

Durch die Manipulation der Temperatur können Sie effektiv die Anteile von Mikroporen, Mesoporen und Makroporen im Endprodukt einstellen.

Verständnis der Kompromisse

Das Risiko thermischer Schwankungen

Das Hauptproblem bei diesem Prozess ist die thermische Instabilität. Selbst geringfügige Schwankungen im Wasserbad oder Ofen können die Reaktionskinetik mitten im Prozess verändern.

Dies führt zu einer heterogenen Porenstruktur, bei der die Verteilung von Mikroporen und Mesoporen von den Konstruktionsspezifikationen abweicht.

Geschwindigkeit vs. Strukturelle Integrität

Höhere Temperaturen beschleunigen in der Regel die Reaktionsgeschwindigkeit und führen zu einer schnelleren Gelierung.

Die Priorisierung der Geschwindigkeit kann jedoch die strukturelle Kontrolle beeinträchtigen, was potenziell zu Partikelgrößen führt, die nicht die gewünschte Oberfläche oder das gewünschte Porenvolumen ergeben.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Kohlenstoff-Aerogele zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der gezielten Porenbildung liegt: Kalibrieren Sie Ihre Temperatur streng, um die Partikelgröße zu kontrollieren, da dies direkt bestimmt, ob Sie Mikro-, Meso- oder Makroporen erzielen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Stellen Sie sicher, dass Ihre Ausrüstung eine hohe thermische Masse und Stabilität aufweist, um Schwankungen zu vermeiden, die zu inkonsistenten strukturellen Eigenschaften von Charge zu Charge führen.

Die Beherrschung der thermischen Umgebung ist nicht nur eine Frage des Heizens, sondern der architektonischen Kontrolle im Nanomaßstab.

Zusammenfassungstabelle:

| Prozessphase | Rolle der thermischen Ausrüstung | Auswirkung auf die Materialstruktur |

|---|---|---|

| Einleitung | Liefert Aktivierungsenergie | Löst die Polykondensation von Resorcin-Formaldehyd aus |

| Gelierung | Reguliert die Reaktionskinetik | Bestimmt die Geschwindigkeit des Sol-zu-Gel-Übergangs |

| Morphologie | Kontrolliert das Wachstum der Primärpartikel | Definiert die endgültige Mikro- und Mesoporenarchitektur |

| Stabilität | Verhindert thermische Schwankungen | Gewährleistet Chargen-zu-Chargen-Reproduzierbarkeit und Homogenität |

Verbessern Sie Ihre Materialwissenschaft mit präzisen thermischen Lösungen

Präzise architektonische Kontrolle im Nanomaßstab erfordert Geräte, die absolute thermische Stabilität bieten. KINTEK liefert die Hochleistungs-Laborgeräte, die für komplexe Sol-Gel-Prozesse erforderlich sind, unterstützt durch F&E und Fertigungsexpertise.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen und Heizlösungen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sind Sie bereit, Ihre Kohlenstoff-Aerogel-Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Präzisionskonstruktion die Effizienz und Materialintegrität Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK

- Welche Rolle spielt ein Hochfrequenz-LCR-Messgerät bei der Analyse der CIS von SSBSN-Keramiken? Mikroskopische Geheimnisse entschlüsseln

- Warum wird MgO als harte Schablone für die Umwandlung von Abfall-PET in Kohlenstoff verwendet? Erschließung von 3D-Porösen Strukturen

- Was ist die Funktion eines Top-Blown-Sauerstoff-Stickstoff-Systems? Präzise Steuerung für hochertragreiches Schmelzen

- Warum ist ein Stickstoffschutzsystem für die LPF-Harzsynthese notwendig? Gewährleistung von Reinheit bei der Polymerisation im Labor

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Verarbeitung von MOF-Vorläufern? Integrität für die Co-HCC-Synthese bewahren

- Wie beeinflusst die Länge des Wärmefeldes YAG-Faser-Tauchbeschichtungen? Erreichen Sie gleichmäßige, perlenfreie Filme

- Warum ist ein hochpräzises Substratheizsystem für BST-Dünnschichten erforderlich? Erzielen Sie Erfolg beim Kristallwachstum