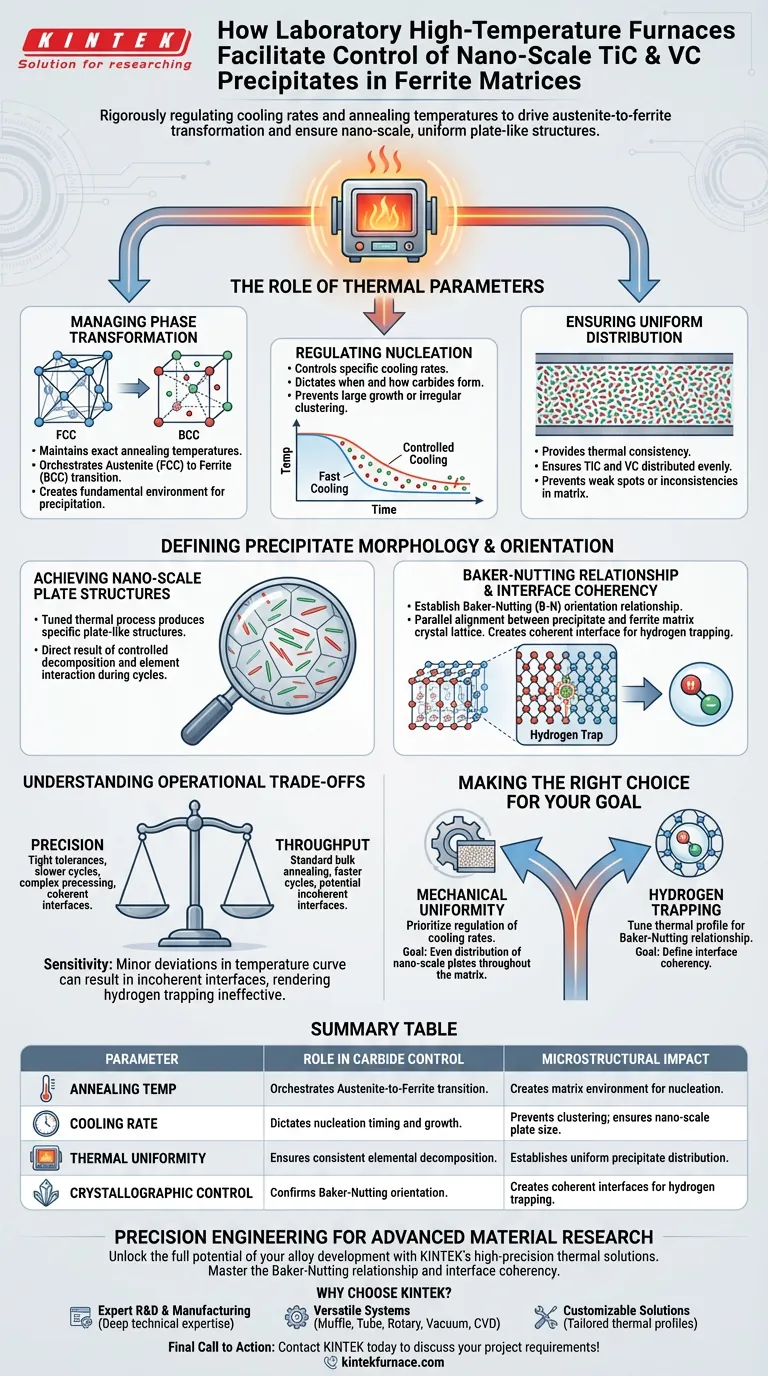

Hochtemperatur-Laböfen ermöglichen die Kontrolle von Titancarbid (TiC)- und Vanadiumcarbid (VC)-Ausscheidungen durch strenge Regulierung der Abkühlraten und Glühtemperaturen. Dieses präzise Wärmemanagement treibt die Umwandlung der Metallmatrix von Austenit zu Ferrit voran und stellt sicher, dass die Karbide als gleichmäßige, nano-skalige plättchenförmige Strukturen keimen.

Die Kernfunktion dieser Öfen besteht darin, die spezifischen thermischen Bedingungen zu schaffen, die zur Bestätigung der Baker-Nutting-Orientierungsbeziehung erforderlich sind. Diese kristallographische Ausrichtung ist die physikalische Grundlage für die Definition der Grenzflächenkohärenz und die Ermöglichung fortgeschrittener Mechanismen wie dem Wasserstoff-Trapping.

Die Rolle von thermischen Parametern

Steuerung der Phasenumwandlung

Der Ofen muss exakte Glühtemperaturen aufrechterhalten, um den Übergang der Matrix von Austenit zu Ferrit zu steuern. Diese Phasenänderung schafft die grundlegende Umgebung, die für die anschließende Ausscheidung von Karbiden notwendig ist.

Regulierung der Keimbildung

Durch die Kontrolle der spezifischen Abkühlraten bestimmt der Ofen genau, wann und wie die Karbide zu keimen beginnen. Dies verhindert, dass die Karbide zu groß werden oder sich unregelmäßig zusammenballen.

Gewährleistung einer gleichmäßigen Verteilung

Die thermische Konsistenz, die Hochleistungsöfen bieten, gewährleistet, dass TiC- und VC-Ausscheidungen gleichmäßig im Material verteilt sind. Dies verhindert Schwachstellen oder Inkonsistenzen innerhalb der Ferritmatrix.

Definition von Ausscheidungsmorphologie und -orientierung

Erreichen von nano-skaligen Plättchenstrukturen

Der thermische Prozess wird so abgestimmt, dass Ausscheidungen entstehen, die nicht nur nano-skalig sind, sondern spezifisch als plättchenförmige Strukturen ausgebildet sind. Diese Morphologie ist ein direktes Ergebnis der kontrollierten Zersetzung und Wechselwirkung von Elementen während der Heiz- und Kühlzyklen.

Die Baker-Nutting-Beziehung

Das ultimative Ziel dieser thermischen Kontrolle ist die Erreichung der Baker-Nutting-Orientierungsbeziehung. Diese beschreibt eine spezifische parallele Ausrichtung zwischen dem Kristallgitter der Ausscheidung und der Ferritmatrix.

Grenzflächenkohärenz

Wenn die Baker-Nutting-Beziehung durch thermische Verarbeitung erfolgreich hergestellt wird, wird die Grenzfläche zwischen der Ausscheidung und der Matrix kohärent. Diese Kohärenz ist entscheidend für die Fähigkeit des Materials, als Wasserstoff-Falle zu fungieren.

Verständnis der betrieblichen Kompromisse

Präzision vs. Durchsatz

Die Erzielung der exakten Baker-Nutting-Orientierung erfordert extrem enge Toleranzen bei den thermischen Profilen. Die Priorisierung dieses Niveaus an mikrostruktureller Präzision erfordert oft langsamere, komplexere Verarbeitungszyklen im Vergleich zum Standard-Massen-Glühen.

Die Empfindlichkeit der Grenzflächenkohärenz

Der Mechanismus des Wasserstoff-Trappings beruht vollständig auf der während des Erhitzens hergestellten Grenzflächenkohärenz. Selbst geringfügige Abweichungen in der Temperaturkurve können zu inkohärenten Grenzflächen führen, wodurch der Wasserstoff-Trapping-Mechanismus unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um Hochtemperaturöfen effektiv für die TiC- und VC-Ausscheidung zu nutzen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Gleichmäßigkeit liegt: Priorisieren Sie die Regulierung der Abkühlraten, um sicherzustellen, dass die nano-skaligen plättchenförmigen Strukturen gleichmäßig in der Ferritmatrix verteilt sind.

- Wenn Ihr Hauptaugenmerk auf Wasserstoff-Trapping liegt: Stellen Sie sicher, dass Ihr thermisches Profil speziell darauf abgestimmt ist, die Bedingungen zu erreichen, die zur Bestätigung der Baker-Nutting-Orientierungsbeziehung erforderlich sind, da dies die Grenzflächenkohärenz definiert.

Präzises Wärmemanagement ist nicht nur das Erhitzen eines Materials; es ist die Konstruktion der atomaren Grenzfläche zwischen der Ausscheidung und der Matrix.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Karbidkontrolle | Mikrostrukturelle Auswirkung |

|---|---|---|

| Glühtemperatur | Steuert den Austenit-zu-Ferrit-Übergang | Schafft die Matrixumgebung für die Keimbildung |

| Abkühlrate | Bestimmt den Zeitpunkt und das Wachstum der Keimbildung | Verhindert Agglomeration; gewährleistet nano-skalige Plattengröße |

| Thermische Gleichmäßigkeit | Gewährleistet konsistente Elementzersetzung | Schafft gleichmäßige Ausscheidungsverteilung |

| Kristallographische Kontrolle | Bestätigt die Baker-Nutting-Orientierung | Schafft kohärente Grenzflächen für Wasserstoff-Trapping |

Präzisions-Engineering für die Forschung an fortgeschrittenen Materialien

Entfesseln Sie das volle Potenzial Ihrer Legierungsentwicklung mit den hochpräzisen thermischen Lösungen von KINTEK. Ob Sie Wasserstoff-Fallen entwickeln oder die mechanische Gleichmäßigkeit optimieren, unsere Hochtemperatur-Laböfen bieten die strenge thermische Regulierung, die notwendig ist, um die Baker-Nutting-Orientierungsbeziehung und die Grenzflächenkohärenz zu beherrschen.

Warum KINTEK für Ihre Forschung wählen?

- Experten-F&E & Fertigung: Gestützt auf tiefgreifende technische Expertise in der Materialwissenschaft.

- Vielseitige Systeme: Von Muffel- und Röhrenöfen bis hin zu Rotations-, Vakuum- und CVD-Systemen.

- Anpassbare Lösungen: Maßgeschneiderte thermische Profile, um Ihre einzigartigen nano-skaligen Ausscheidungsbedürfnisse zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

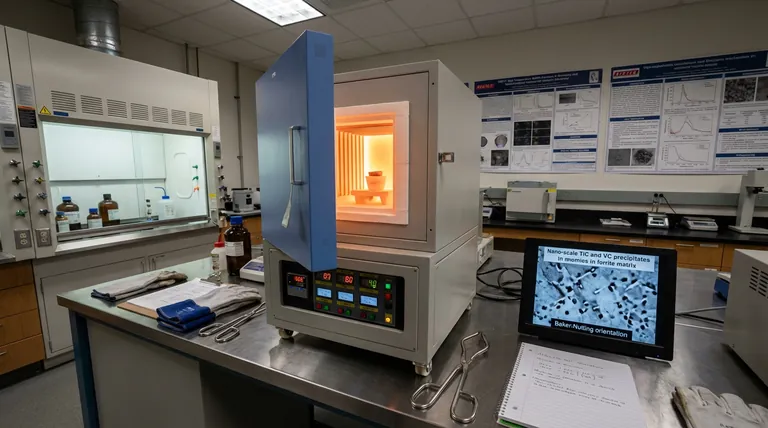

Visuelle Anleitung

Referenzen

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Vakuumexsikkator für die Untersuchung der Geopolymerporosität unerlässlich? Erreichen Sie eine präzise Materialcharakterisierung

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Warum ist es notwendig, einen Pyrolyseur online mit einem GC-MS zu verbinden? Erzielung einer hochgetreuen RDF-Analyse

- Warum gilt das Ausheilen als Kernprozess bei der Herstellung von Perowskit-Solarzellen? Spitzenwirkungsgrad freischalten

- Was sind die technischen Kernvorteile der Verwendung von SPS für Titandiborid-Keramiken? Hohe Dichte und feine Körner erzielen

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Was sind die Prozessvorteile der Verwendung eines Mikrowellen-Hydrothermal-Hochdruckreaktors? Synthese von V-NbOPO4@rGO meistern