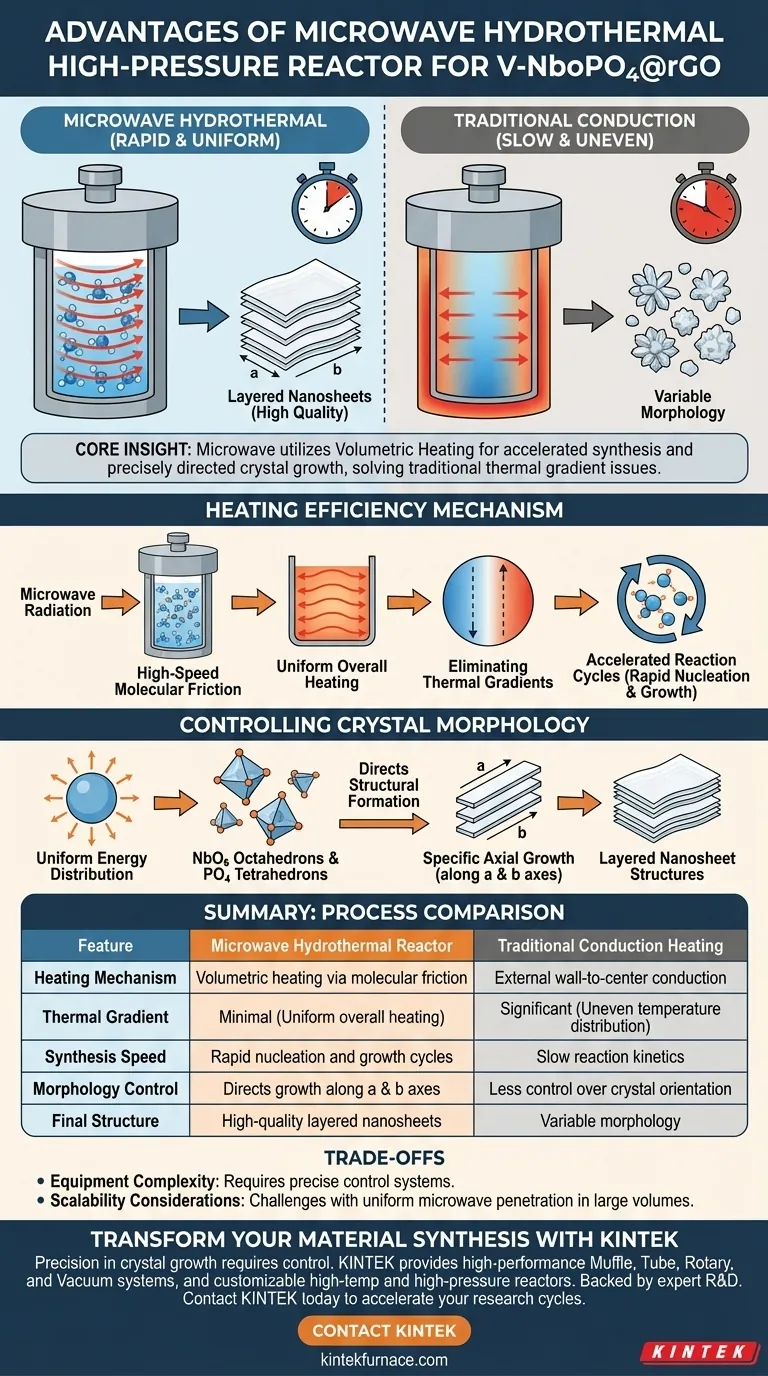

Der primäre Prozessvorteil der Verwendung eines Mikrowellen-Hydrothermal-Hochdruckreaktors ist seine Fähigkeit, durch schnelle molekulare Reibung eine schnelle, gleichmäßige interne Wärme zu erzeugen. Im Gegensatz zu herkömmlichen Methoden beschleunigt diese Technik die Keimbildungs- und Wachstumszyklen des Materials erheblich und lenkt gleichzeitig das Kristallwachstum präzise, um hochwertige geschichtete Nanosheet-Strukturen zu bilden.

Kern Erkenntnis: Die herkömmliche Konduktionsheizung leidet oft unter Temperaturgradienten und langsamer Reaktionskinetik. Die Mikrowellen-Hydrothermalsynthese löst dieses Problem durch volumetrische Erwärmung, die die Synthesezeit drastisch verkürzt und das Kristallwachstum entlang bestimmter Achsen ausrichtet, um eine überlegene morphologische Qualität zu gewährleisten.

Der Mechanismus der Heizeffizienz

Schnelle interne Erwärmung

Der grundlegende Vorteil dieses Reaktortyps liegt in der Art und Weise, wie er Energie liefert. Er nutzt Mikrowellenstrahlung, um eine schnelle Reibung zwischen den Molekülen der Reaktionsflüssigkeit zu induzieren.

Eliminierung von Temperaturgradienten

Diese molekulare Reibung führt zu einer gleichmäßigen Gesamterwärmung im gesamten Behälter. Dies steht in starkem Kontrast zur herkömmlichen Konduktionsheizung, bei der die Wärme langsam von den Außenwänden nach innen übertragen wird.

Beschleunigung von Reaktionszyklen

Die Effizienz dieser gleichmäßigen Energieverteilung wirkt sich direkt auf die Zeit aus. Sie verkürzt die Zyklen für die Keimbildung (die Entstehung von Kristallen) und ihr anschließendes Wachstum erheblich.

Kontrolle der Kristallmorphologie

Steuerung der Strukturformung

Über die Geschwindigkeit hinaus beeinflusst der Mikrowellenprozess die physikalische Geometrie des NbOPO4. Die gleichmäßige Energieverteilung steuert das Wachstum von NbO6-Oktaedern und PO4-Tetraedern.

Spezifisches Achsenwachstum

Der Prozess fördert speziell das Wachstum entlang der $a$- und $b$-Achsen. Diese gerichtete Kontrolle ist entscheidend für die Bestimmung der endgültigen Form des Materials.

Bildung von geschichteten Nanosheet-Strukturen

Durch die Lenkung des Kristallwachstums entlang dieser spezifischen Achsen erleichtert der Reaktor die Bildung von hochwertigen geschichteten Nanosheet-Strukturen. Diese Morphologie ist mit der ungleichmäßigen Energieverteilung herkömmlicher Heizmethoden oft schwer zu erreichen.

Verständnis der Kompromisse

Gerätekomplexität

Obwohl der Prozess überlegene Materialien liefert, sind Mikrowellen-Hochdruckreaktoren im Allgemeinen komplexer als Standard-Hydrothermalautoklaven. Sie erfordern präzise Steuerungssysteme, um die Wechselwirkung zwischen Mikrowellenstrahlung und Druck zu verwalten.

Skalierbarkeitsüberlegungen

Eine gleichmäßige Mikrowellenpenetration kann bei zunehmendem Reaktionsvolumen schwierig werden. Während sie für die Labor- und Pilotmaßstabsynthese von hochwertigen Nanosheets hervorragend geeignet ist, erfordert die Hochskalierung auf die industrielle Massenproduktion spezielle Ingenieurleistungen, um die gleiche Heizgleichmäßigkeit aufrechtzuerhalten.

So wenden Sie dies auf Ihr Projekt an

Wenn Ihr Hauptaugenmerk auf der Morphologiekontrolle liegt:

- Wählen Sie diese Methode, um die Bildung von geschichteten Nanosheets sicherzustellen, indem Sie das Kristallwachstum entlang der $a$- und $b$-Achsen erzwingen.

Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt:

- Nutzen Sie diesen Reaktor, um die Produktionszeit drastisch zu verkürzen, indem Sie die Keimbildungs- und Wachstumszyklen durch volumetrische Erwärmung verkürzen.

Durch die Nutzung der schnellen molekularen Reibung der Mikrowellensynthese gehen Sie über einfaches Heizen hinaus zu einer aktiven strukturellen Ingenieurtechnik Ihrer Komposite.

Zusammenfassungstabelle:

| Merkmal | Mikrowellen-Hydrothermalreaktor | Traditionelle Konduktionsheizung |

|---|---|---|

| Heizmechanismus | Volumetrische Erwärmung durch molekulare Reibung | Externe Wand-zu-Zentrum-Leitung |

| Temperaturgradient | Minimal (Gleichmäßige Gesamterwärmung) | Erheblich (Ungleichmäßige Temperaturverteilung) |

| Synthesegeschwindigkeit | Schnelle Keimbildungs- und Wachstumszyklen | Langsame Reaktionskinetik |

| Morphologiekontrolle | Steuert das Wachstum entlang der $a$- und $b$-Achsen | Weniger Kontrolle über die Kristallorientierung |

| Endstruktur | Hochwertige geschichtete Nanosheets | Variable Morphologie |

Verwandeln Sie Ihre Material-Synthese mit KINTEK

Präzision im Kristallwachstum erfordert mehr als nur Wärme – sie erfordert Kontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumöfen sowie anpassbare Hochtemperatur- und Hochdruckreaktoren, die für die fortschrittliche Material-Synthese wie V-NbOPO4@rGO maßgeschneidert sind.

Ob Sie vom Labor- zum Pilotmaßstab skalieren oder die Morphologiekontrolle verfeinern, unser Team liefert Ihnen die Ingenieurkompetenz, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Laborlösungen Ihre Forschungszyklen beschleunigen können.

Visuelle Anleitung

Referenzen

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie

- Warum ist es wichtig, den Prozessdruck innerhalb der definierten Zeit zu erreichen? Steigert Effizienz, Qualität und Sicherheit

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung

- Was sind die Vorteile heterogener Katalysatoren in der HTL? Steigerung der Biokraftstoffqualität und Prozesseffizienz

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität

- Warum ist ein Probenteller-System mit Heizungsregelung für die Impedanzanalyse von Yttrium-dotiertem Nickel-Ferrit notwendig?

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen