Das Erreichen des Prozessdrucks innerhalb einer definierten Zeit ist von entscheidender Bedeutung, da es die Prozesseffizienz, die Produktqualität und die Betriebskosten direkt bestimmt. Die Zeit, die benötigt wird, um einen Drucksollwert zu erreichen, ist nicht nur eine Wartezeit; sie ist eine entscheidende Phase des Prozesses, in der Verzögerungen direkt zu Produktionsverlusten, Energieverschwendung und potenziellen Qualitätssicherungsausfällen führen.

Die Geschwindigkeit, mit der ein System seinen Zieldruck erreicht, ist ein Schlüsselindikator für dessen allgemeinen Zustand und wirtschaftliche Tragfähigkeit. Eine ineffektive Steuerung dieser Hochlaufzeit kann die Produktkonsistenz gefährden, die Betriebskosten in die Höhe treiben und sogar Sicherheitsrisiken mit sich bringen.

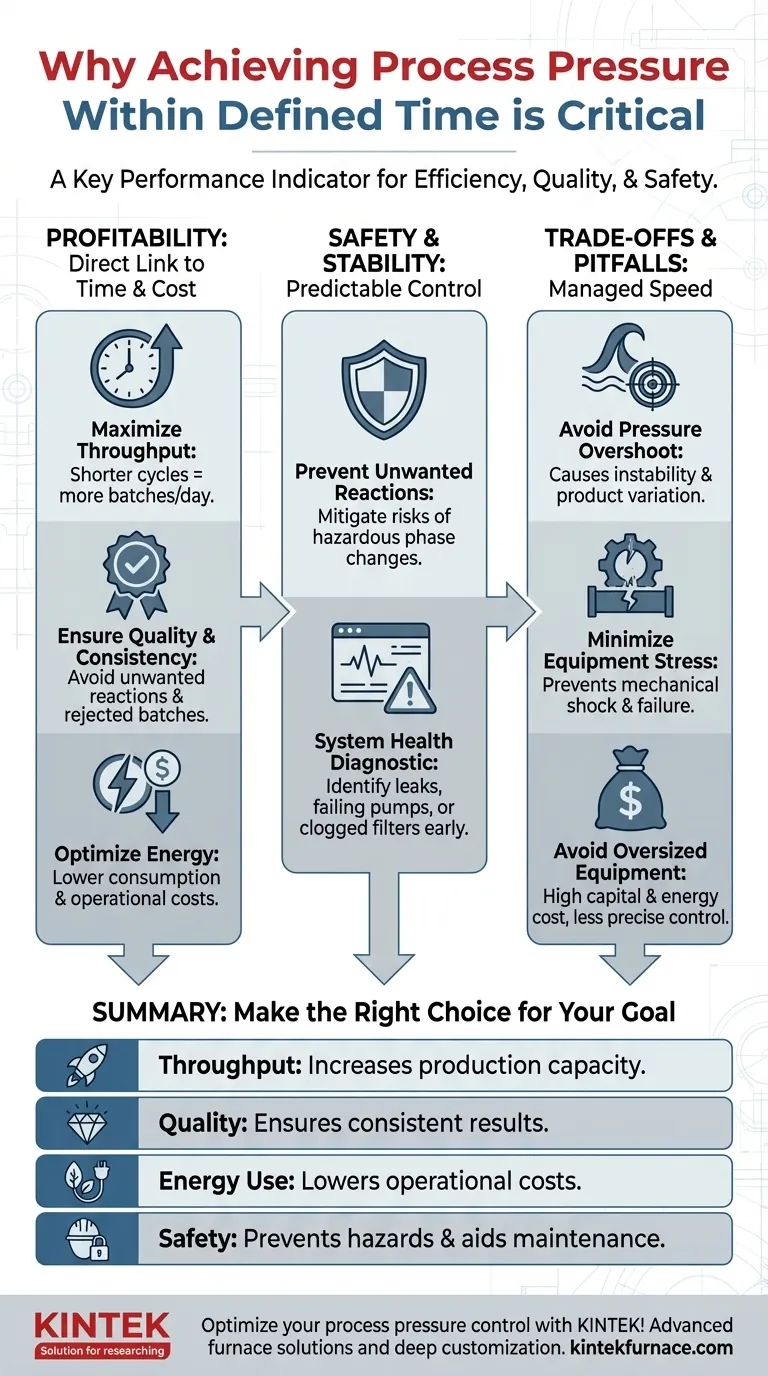

Der direkte Zusammenhang zwischen Zeit, Druck und Rentabilität

Um zu verstehen, warum die „Zeit bis zum Druckaufbau“ wichtig ist, muss man über das Manometer hinausblicken und seine Auswirkungen auf den gesamten Produktionszyklus betrachten. Verzögerungen haben kaskadierende finanzielle Folgen.

Maximierung des Durchsatzes und der Zykluszeit

Bei jedem Batch-basierten Prozess bestimmt die Gesamtzykluszeit, wie viele Batches pro Tag gefahren werden können. Der Druckaufbau ist ein nicht produktiver Teil dieses Zyklus.

Durch die Minimierung dieser Hochlaufzeit verkürzen Sie den Gesamtzyklus. Dies steigert direkt den Durchsatz und die Produktionskapazität der Anlage, ohne dass zusätzliche Linien oder Anlagen erforderlich sind.

Gewährleistung von Produktqualität und Konsistenz

Viele Prozesse, von chemischen Reaktionen bis hin zur Sterilisation, werden durch ein spezifisches „Rezept“ aus Druck, Temperatur und Zeit definiert. Die Hochlaufphase ist Teil dieses Rezepts.

Wenn es zu lange dauert, den Zieldruck zu erreichen, kann das Material über einen längeren Zeitraum bei Zwischenbedingungen gehalten werden. Dies kann zu unerwünschten Nebenreaktionen, unvollständiger Sterilisation oder inkonsistenter Produktmorphologie führen, was zu Ausschusschargen und Materialverschwendung führt.

Optimierung des Energieverbrauchs

Pumpen, Kompressoren und Vakuumsysteme verbrauchen erhebliche Mengen an Energie. Ein System, das ungewöhnlich lange braucht, um Druck aufzubauen, arbeitet oft ineffizient.

Dies kann auf Lecks, defekte Komponenten oder einfach darauf zurückzuführen sein, dass es für die Aufgabe unterdimensioniert ist. Ein richtig ausgelegtes System, das schnell Druck erreicht, verbraucht weniger Energie pro Charge und senkt so die Gesamtproduktionskosten.

Die entscheidende Rolle für Prozesssicherheit und -stabilität

Eine vorhersagbare Druckregelung ist ein Eckpfeiler eines sicheren und stabilen industriellen Prozesses. Die Unfähigkeit, rechtzeitig Druck aufzubauen, ist oft ein Symptom eines tiefer liegenden Problems.

Vermeidung unerwünschter Phasenübergänge oder Reaktionen

Bei bestimmten chemischen oder kryogenen Prozessen kann das Verweilen bei falschem Druck dazu führen, dass Materialien unerwartet ihre Phase ändern oder gefährliche Nebenreaktionen auslösen. Ein schneller und kontrollierter Übergang zum gewünschten Betriebsdruck mindert diese Risiken.

Dienend als Diagnoseinstrument für die Systemgesundheit

Eine plötzliche Zunahme der Zeit, die zum Erreichen des Drucks benötigt wird, ist ein klares Anzeichen dafür, dass sich etwas geändert hat. Es ist oft das erste Anzeichen für ein Leck im System, eine ausfallende Pumpe, einen verstopften Filter oder ein defektes Ventil.

Die Überwachung dieses Parameters ermöglicht es den Wartungsteams, Probleme proaktiv zu erkennen und zu beheben, bevor sie zu einem vollständigen Stillstand oder einem Sicherheitsvorfall führen.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl ein schneller Druckaufbau im Allgemeinen wünschenswert ist, kann das Streben nach Geschwindigkeit um jeden Preis neue Probleme mit sich bringen. Das Ziel ist kontrollierte Geschwindigkeit, nicht unkontrollierte Kraft.

Das Risiko des Drucküberschusses (Overshoot)

Ein zu aggressiver Hochlauf kann dazu führen, dass der Systemdruck den Sollwert „überschießt“. Das Steuerungssystem muss dann arbeiten, um den Fehler zu korrigieren, was zu Schwingungen und Instabilität führen kann. Dies ist für die Produktqualität oft genauso schädlich wie ein langsamer Hochlauf.

Beanspruchung der Ausrüstung und mechanische Schläge

Das schnelle Druckbeaufschlagen eines Systems kann zu erheblichen mechanischen Spannungen an Behältern, Rohrleitungen und Dichtungen führen. In Flüssigkeitssystemen kann dies als „Wasserschlag“ auftreten, einer schädlichen Druckspitze, die zu katastrophalem Geräteausfall führen kann.

Die Kosten überdimensionierter Anlagen

Die Spezifikation einer Pumpe oder eines Kompressors, der weit überdimensioniert für die Anwendung ist, führt zwar zu einem schnellen Hochlauf, dies geht jedoch mit hohen Kosten einher. Überdimensionierte Anlagen haben höhere Anschaffungskosten, verbrauchen mehr Energie und können bei geringeren Durchflussraten schwer präzise zu regeln sein, was zu betrieblicher Ineffizienz führt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Druckhochlaufzeit ist nicht universell; sie wird durch die spezifischen Anforderungen Ihres Prozesses bestimmt. Sie müssen die Leistung Ihres Systems auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Priorisieren Sie eine Anlage, die so dimensioniert ist, dass die nicht produktive Hochlaufzeit minimiert wird, wodurch Ihr Gesamtchargenzyklus direkt verkürzt wird.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Produktkonsistenz liegt: Konzentrieren Sie sich auf die Wiederholbarkeit und Steuerung des Druckhochlaufprofils, da Abweichungen in dieser Zeit-Druck-Kurve zu Produktvariationen führen können.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Betriebsstabilität liegt: Verwenden Sie die Kennzahl „Zeit bis zum Druckaufbau“ als wichtiges Diagnosewerkzeug, um die Systemgesundheit zu überwachen und Ausfälle zu verhindern, bevor sie auftreten.

Letztendlich verwandelt die Behandlung der Druckhochlaufzeit als Schlüsselkennzahl sie von einer einfachen Wartezeit in einen leistungsstarken Hebel zur Prozessoptimierung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Auswirkung des schnellen Erreichens des Drucks |

|---|---|

| Durchsatz | Erhöht die Produktionskapazität durch Verkürzung der Zykluszeiten |

| Qualität | Gewährleistet konsistente Ergebnisse und reduziert Chargenausschuss |

| Energieverbrauch | Senkt die Betriebskosten durch optimierten Verbrauch |

| Sicherheit | Verhindert Gefahren und unterstützt die proaktive Wartung |

Optimieren Sie Ihre Prozessdruckregelung mit KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohrb-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz, Qualität und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Lösungen für Ihr Labor maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften