Die Mikrowellentrocknungstechnologie verändert grundlegend, wie Feuchtigkeit aus Eisenerzbriketts entfernt wird, indem sie elektromagnetische Wellen anstelle von externen Wärmequellen nutzt. Diese Methode bietet eine außergewöhnliche Verarbeitungsgeschwindigkeit und Energieeffizienz, birgt jedoch spezifische Risiken für die physikalische Integrität des Endprodukts.

Der Kernkompromiss Die Mikrowellentrocknung nutzt volumetrische Erwärmung, um Briketts von innen nach außen zu trocknen, und bietet so eine hocheffiziente, energiearme Lösung. Dieser interne Heizmechanismus erzeugt jedoch Druckgradienten, die bei nicht streng kontrollierten Leistungsstufen zu Oberflächenrissen und reduzierter mechanischer Festigkeit führen können.

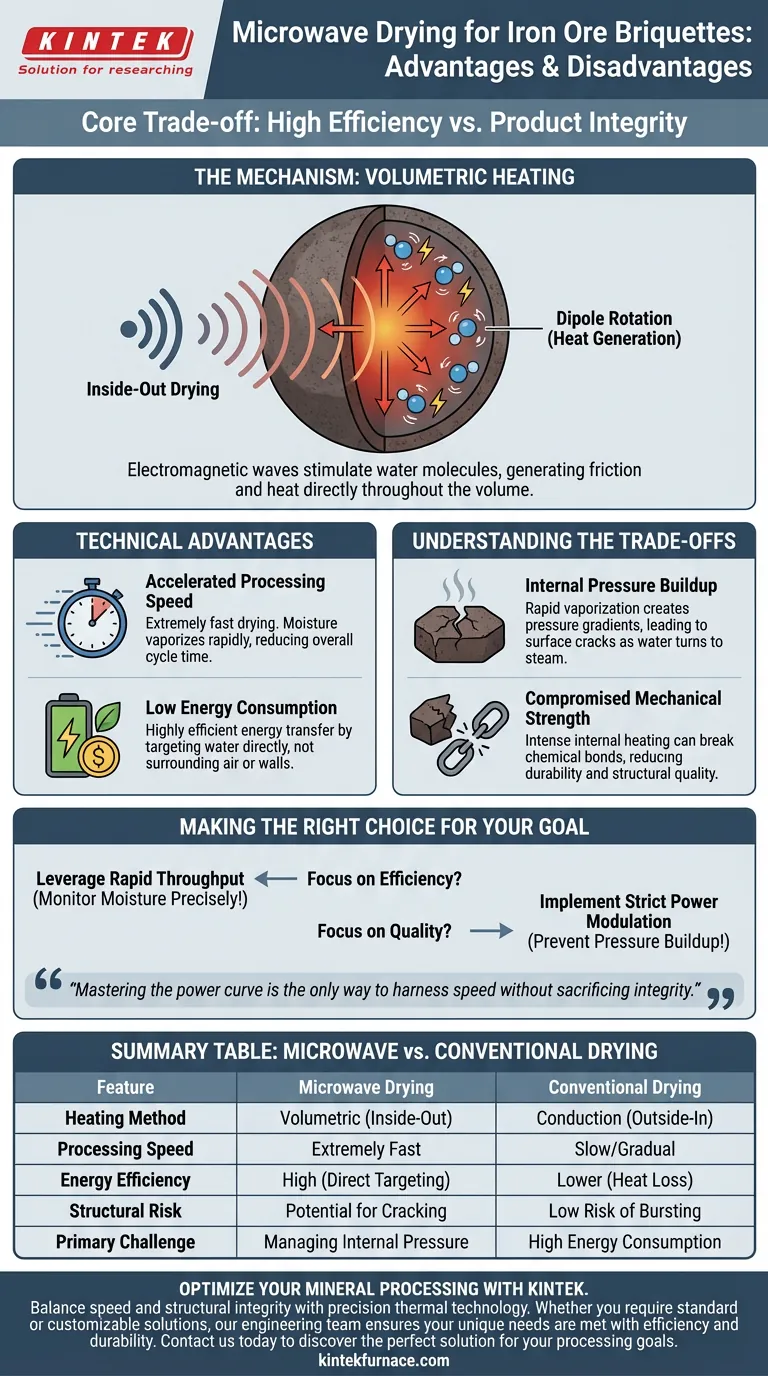

Der Mechanismus: Volumetrische Erwärmung

Trocknung von innen nach außen

Im Gegensatz zur herkömmlichen Trocknung, die auf Wärmeleitung von der Oberfläche zum Kern beruht, erreicht die Mikrowellentrocknung eine volumetrische Erwärmung.

Das bedeutet, dass die Wärme gleichzeitig im gesamten Volumen des Briketts erzeugt wird.

Dipolrotation

Der Prozess funktioniert, indem Wassermoleküle in der Eisenerzmatrix angeregt werden.

Die elektromagnetischen Wellen verursachen eine Dipolrotation dieser Moleküle, wodurch Reibung und Wärme direkt dort erzeugt werden, wo sich die Feuchtigkeit befindet.

Technische Vorteile

Beschleunigte Verarbeitungsgeschwindigkeit

Der Hauptvorteil dieser Technologie ist die extrem schnelle Trocknungsgeschwindigkeit.

Da die Wärme nicht langsam von außen eindringen muss, wird Feuchtigkeit schnell verdampft, was die Gesamtzykluszeit für die Verarbeitung erheblich verkürzt.

Energieverbrauch

Die Mikrowellentrocknung zeichnet sich durch einen geringen Energieverbrauch im Vergleich zu herkömmlichen thermischen Methoden aus.

Durch die direkte Ansteuerung der Wassermoleküle anstatt der Erwärmung der umgebenden Luft oder der Gerätewände ist die Energieübertragung weitaus effizienter.

Verständnis der Kompromisse

Aufbau von Innendruck

Die schnelle Verdampfung von Wasser im Inneren des Briketts schafft eine einzigartige Herausforderung: Innendruck.

Wenn Wasser im Kern zu Dampf wird, baut sich der Druck schneller auf, als er entweichen kann, was zu Oberflächenrissen führen kann, wenn sich das Material ausdehnt.

Beeinträchtigte mechanische Festigkeit

Es besteht ein direkter Zusammenhang zwischen der Leistungsintensität und der strukturellen Qualität des Eisenerzes.

Wenn die Leistung nicht richtig kontrolliert wird, kann die intensive interne Erwärmung zum Bruch von chemischen Bindungen zwischen den Körnern führen.

Diese Degradation reduziert die mechanische Festigkeit des Briketts erheblich und macht es weniger haltbar für den Transport oder die nachfolgende Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Um die Mikrowellentrocknung erfolgreich zu implementieren, müssen Sie den Bedarf an Durchsatz mit der Anforderung an die Materialhaltbarkeit in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die Mikrowellentrocknung, um einen schnellen Durchsatz und reduzierte Energiekosten zu erzielen, stellen Sie jedoch sicher, dass Ihre Feuchtigkeitsüberwachungssysteme präzise sind.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Implementieren Sie strenge Leistungsprotokolle, um einen schnellen Druckaufbau zu verhindern und die chemischen Bindungen und die mechanische Festigkeit des Briketts zu erhalten.

Die Beherrschung der Leistungskurve ist der einzige Weg, die Geschwindigkeit der Mikrowellentrocknung zu nutzen, ohne die Integrität des Eisenerzes zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellentrocknung | Herkömmliche Trocknung |

|---|---|---|

| Heizmethode | Volumetrisch (von innen nach außen) | Leitung (von außen nach innen) |

| Verarbeitungsgeschwindigkeit | Extrem schnell | Langsam/allmählich |

| Energieeffizienz | Hoch (direkte Ansteuerung) | Niedriger (Wärmeverlust) |

| Strukturelles Risiko | Potenzial für Rissbildung | Geringes Risiko des Berstens |

| Hauptproblem | Management des Innendrucks | Hoher Energieverbrauch |

Optimieren Sie Ihre Mineralverarbeitung mit KINTEK

Vereinen Sie Geschwindigkeit und strukturelle Integrität mit präziser thermischer Technologie. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen für die Eisenerzverarbeitung und darüber hinaus benötigen, unser Ingenieurteam stellt sicher, dass Ihre individuellen Bedürfnisse mit Effizienz und Haltbarkeit erfüllt werden.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Verarbeitungsziele zu entdecken.

Visuelle Anleitung

Referenzen

- Rishi Sharma, D. S. Nimaje. Study of drying kinetics and moisture diffusivity in iron ore briquettes after using different drying techniques. DOI: 10.2298/jmmb240910010s

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist der katalytische Mechanismus der Methangasumwandlung bei der Synthese von Ni-Co-CNT? Master Carbon Transformation

- Warum ein Vakuumtrockenschrank für Cu-Cu2O/g-C3N4-Katalysatoren? Erhaltung von Reinheit und struktureller Integrität

- Warum benötigen VTD-Sublimationskapseln spezielle Designs für Perowskite? Präzise Filmuniformität und Stabilität erreichen

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Wie mildert eine beheizte Substratoberfläche den Kaffee-Rand-Effekt ab? Verbesserung der Druckpräzision von Ag2Se

- Welche Rolle spielt ein PID-Regler bei der Kalzinierung von Eierschalen? Präzise Steuerung für reines Calciumoxid

- Wie beeinflusst eine kontrollierte Wärmebehandlung Delta-MnO2? Optimierung von Porosität und Oberfläche für bessere Batterieleistung

- Welche Rolle spielt Hochstrom-Stickstoff bei der Glühung von ITO-Dünnschichten? Schutz der Leitfähigkeit & Oberflächenreinheit