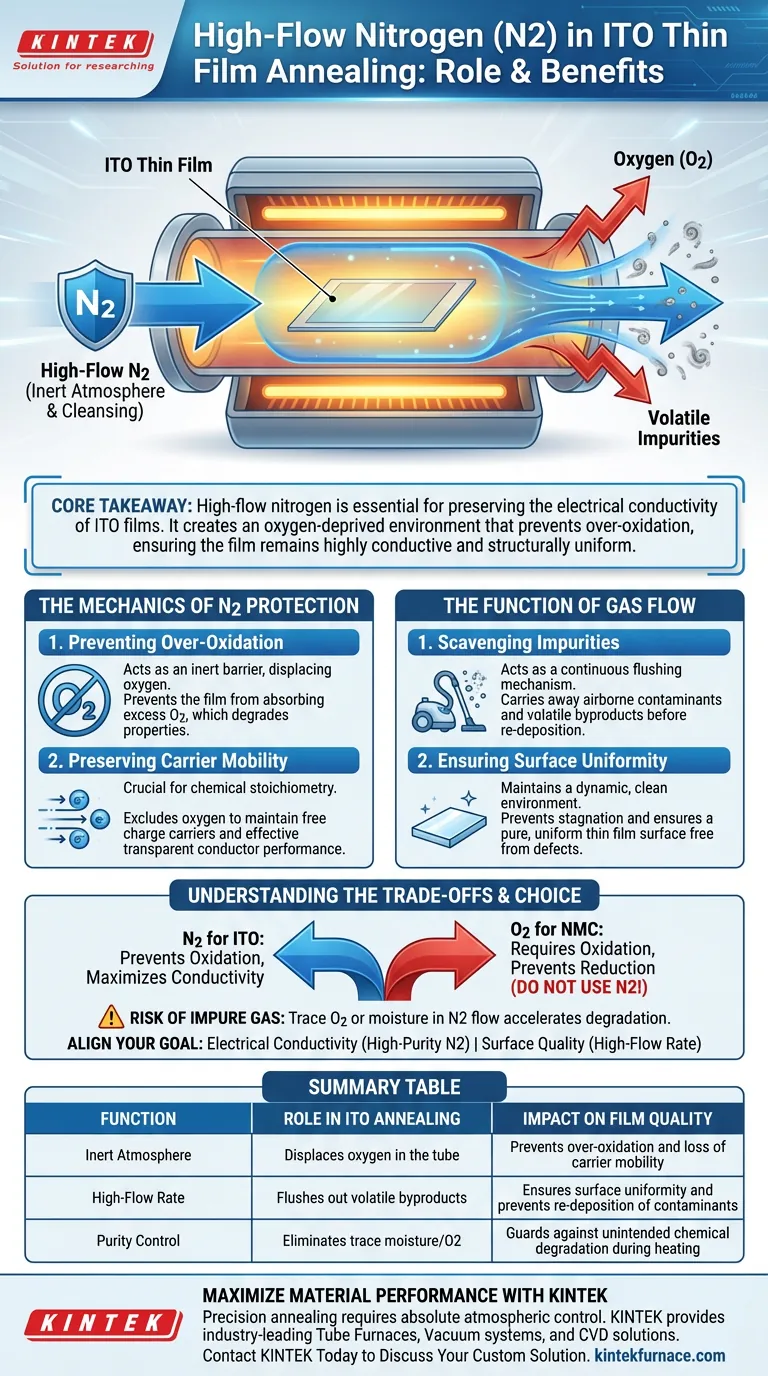

Hochstrom-Stickstoff (N2) dient als kritisches Schutz- und Reinigungsmittel bei der Glühung von Indiumzinnoxid (ITO)-Dünnschichten. Seine Hauptfunktion besteht darin, eine inerte Atmosphäre zu schaffen, die verhindert, dass der Film überschüssigen Sauerstoff aufnimmt, und gleichzeitig flüchtige Verunreinigungen, die während des Erwärmungsprozesses freigesetzt werden, wegfegt.

Kernbotschaft Die Einführung von Hochstrom-Stickstoff ist unerlässlich für die Erhaltung der elektrischen Leitfähigkeit von ITO-Filmen. Er schafft eine sauerstoffarme Umgebung, die Überoxidation verhindert – eine Reaktion, die die Ladungsträgermobilität verschlechtert – und stellt sicher, dass der Film hochleitfähig und strukturell einheitlich bleibt.

Die Mechanik des Stickstoffschutzes

Verhinderung von Überoxidation

Die zentrale Herausforderung bei der Glühung von ITO ist die Kontrolle des Sauerstoffgehalts. Bei hohen Temperaturen sind Materialien hochreaktiv und neigen dazu, Sauerstoff aus der Umgebung aufzunehmen.

Stickstoff wirkt als inerte Barriere und verdrängt Sauerstoff im Röhrenofen. Dies verhindert, dass der ITO-Film überoxidiert, eine chemische Veränderung, die die Materialeigenschaften grundlegend verändert.

Erhaltung der Ladungsträgermobilität

Die elektrische Leistung von ITO hängt stark von seiner spezifischen chemischen Stöchiometrie ab.

Wenn der Film zu viel Sauerstoff aufnimmt (Überoxidation), nimmt die Anzahl der freien Ladungsträger ab. Durch den Ausschluss von Sauerstoff erhält Stickstoff die Ladungsträgermobilität aufrecht, die erforderlich ist, damit der Film als transparenter Leiter effektiv funktioniert.

Die Funktion des Gasflusses

Abscheidung von Verunreinigungen

Der "Hochstrom"-Aspekt des Prozesses ist ebenso wichtig wie die Gasart. Wenn sich der Röhrenofen aufheizt, können das Substrat und der Film Spuren von Verunreinigungen oder flüchtigen Nebenprodukten freisetzen.

Ein kontinuierlicher, hochvolumiger Stickstoffstrom wirkt als Spülmechanismus. Er transportiert diese luftgetragenen Verunreinigungen aktiv aus der Heizzone, bevor sie sich wieder auf dem Film ablagern können.

Gewährleistung der Oberflächengleichmäßigkeit

Durch die Aufrechterhaltung eines konstanten Flusses bleibt die Umgebung im Ofen dynamisch und sauber.

Dies verhindert die Stagnation von Gasen und stellt sicher, dass die Oberfläche des Dünnfilms rein und gleichmäßig bleibt, frei von Defekten, die durch absetzende Partikel oder chemische Verunreinigungen verursacht werden.

Verständnis der Kompromisse

Atmosphärenspezifität

Es ist wichtig zu verstehen, dass die Stickstoffglühung für Materialien wie ITO spezifisch ist, die Schutz vor Oxidation benötigen.

Umgekehrt benötigen Materialien wie NMC (Nickel-Mangan-Kobalt)-Dünnschichten eine sauerstoffreiche Umgebung, um eine Reduktion zu verhindern und ihre chemische Struktur zu erhalten. Die Verwendung von Stickstoff bei einem oxidationsabhängigen Material würde ihm notwendigen Sauerstoff entziehen, während die Verwendung von Sauerstoff bei ITO seine Leitfähigkeit zerstören würde.

Das Risiko von unreinen Gasen

Die Wirksamkeit dieses Prozesses hängt vollständig von der Reinheit der Stickstoffquelle ab.

Wenn die Stickstoffzufuhr auch nur Spuren von Sauerstoff oder Feuchtigkeit enthält, führt die hohe Durchflussrate unweigerlich dazu, dass diese Verunreinigungen auf den heißen Film gelangen und genau die Oxidation und Degradation beschleunigen, die Sie zu verhindern versuchen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer ITO-Filme zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Leistungskennzahlen ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie den Fluss von hochreinem Stickstoff, um die Sauerstoffexposition streng zu begrenzen und die Ladungsträgermobilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Stellen Sie sicher, dass die Durchflussrate ausreicht, um alle während der Aufheizphase entstehenden flüchtigen Verunreinigungen schnell abzuführen.

Durch die Kontrolle der Atmosphäre mit Hochstrom-Stickstoff wandeln Sie den Röhrenofen von einem einfachen Heizgerät in ein Präzisionswerkzeug zur chemischen Stabilisierung um.

Zusammenfassungstabelle:

| Funktion | Rolle bei der ITO-Glühung | Auswirkung auf die Filmqualität |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff im Ofen | Verhindert Überoxidation und Verlust der Ladungsträgermobilität |

| Hohe Durchflussrate | Spült flüchtige Nebenprodukte aus | Gewährleistet Oberflächengleichmäßigkeit und verhindert die Wiederablagerung von Verunreinigungen |

| Reinheitskontrolle | Eliminiert Spuren von Feuchtigkeit/O2 | Schützt vor unbeabsichtigter chemischer Degradation während des Erhitzens |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzisionsglühung erfordert mehr als nur Hitze; sie erfordert absolute atmosphärische Kontrolle. KINTEK bietet branchenführende Röhrenöfen, Vakuumsysteme und CVD-Lösungen, die darauf ausgelegt sind, die hochreinen Umgebungen aufrechtzuerhalten, die für die ITO- und Halbleiterforschung unerlässlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Gasfluss- und Temperaturanforderungen zu erfüllen. Egal, ob Sie die elektrische Leitfähigkeit oder die Oberflächengleichmäßigkeit optimieren, unser technisches Team steht bereit, Ihnen bei der Konfiguration des perfekten Setups zu helfen.

Bereit, Ihre Dünnschichtforschung zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Was ist ein Hochtemperaturofen? Entfesseln Sie die Kraft extremer Hitze für fortschrittliche Materialien

- Warum wird ein Laborofen zur konstanten Temperaturbehandlung von Seladon verwendet? Gewährleistung der Spitzenmessgenauigkeit

- Was sind die typischen Anwendungen für Trockenöfen? Wesentliche Einsatzgebiete in Labor und Industrie

- Was ist der Hauptzweck der Verwendung von Nano-Magnesiumoxid als Template? Optimierung der Synthese von schwefeldompiniertem porösem Kohlenstoff

- Wie trägt ein hochpräzises Temperaturregelsystem zur NMC-Synthese bei? Präzision bei XRD-In-Situ-Experimenten

- Warum wird Bariumtitanat nach dem SPS-Sintern angelassen? Wiederherstellung der Materialstöchiometrie und elektrischen Leistung

- Warum muss MgO für MKPC bei 1600°C hergestellt werden? Beherrschen Sie die chemische Kinetik für Hochleistungs-Modifikationsschlämmen