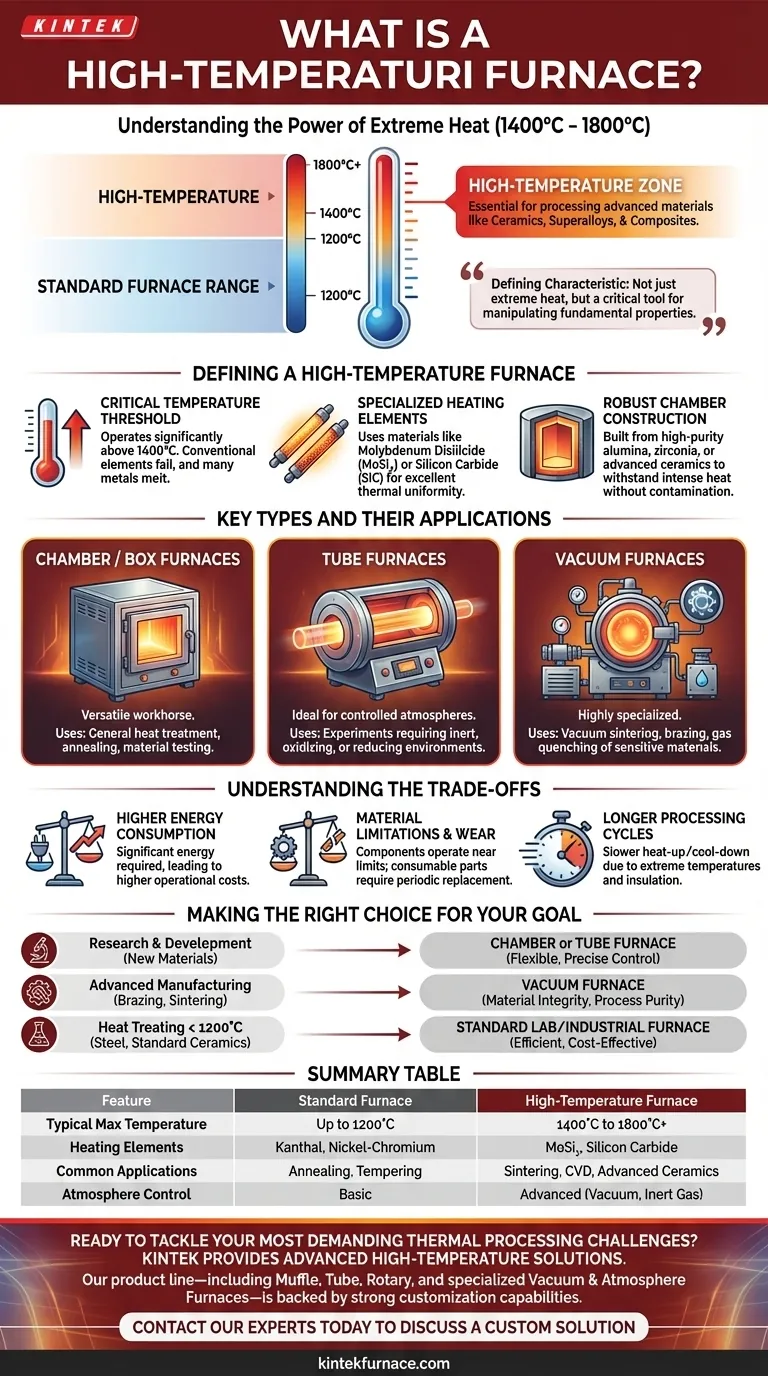

Im Wesentlichen ist ein Hochtemperaturofen eine spezialisierte thermische Verarbeitungseinheit, die für den Betrieb bei Temperaturen ausgelegt ist, die deutlich über denen von Standardlabor- oder Industrieöfen liegen, typischerweise im Bereich von 1400°C bis 1800°C (2552°F bis 3272°F). Diese Fähigkeit ist notwendig für die Verarbeitung fortschrittlicher Materialien, die für ihre Synthese, Formgebung oder Behandlung extreme Hitze erfordern.

Das entscheidende Merkmal eines Hochtemperaturofens ist nicht nur seine Fähigkeit, extreme Hitze zu erzeugen, sondern seine Rolle als kritisches Werkzeug zur Manipulation der grundlegenden Eigenschaften fortschrittlicher Materialien wie Keramik, Superlegierungen und Verbundwerkstoffe.

Was zeichnet einen Hochtemperaturofen aus?

Im Gegensatz zu herkömmlichen Öfen, die oft bei etwa 1100°C bis 1200°C ihre Grenze erreichen, sind Hochtemperaturöfen von Grund auf so konstruiert, dass sie extremen thermischen Belastungen sicher und zuverlässig standhalten.

Die kritische Temperaturschwelle

Die primäre Unterscheidung ist der Betriebstemperaturbereich. Ein Ofen, der über 1400°C arbeitet, wird im Allgemeinen als Hochtemperatureinheit betrachtet. Dies ist eine Schwelle, bei der viele gängige Metalle schmelzen und herkömmliche Heizelemente schnell versagen würden.

Spezialisierte Heizelemente und Gleichmäßigkeit

Um diese Temperaturen zu erreichen und aufrechtzuerhalten, verwenden diese Öfen spezialisierte Heizelemente, die oft aus Materialien wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) bestehen.

Diese Elemente sind typischerweise an mehreren Seiten der Heizkammer positioniert, um eine ausgezeichnete thermische Gleichmäßigkeit zu gewährleisten und sicherzustellen, dass das zu verarbeitende Material gleichmäßig erhitzt wird.

Robuste Kammerkonstruktion

Die Innenkammer, die das Material enthält, muss aus extrem hitzebeständigen Materialien gebaut sein. Gängige Optionen sind hochreines Aluminiumoxid, Zirkonoxid oder andere fortschrittliche Keramiken, die der intensiven Hitze standhalten, ohne sich zu zersetzen oder die Probe zu kontaminieren.

Wichtige Typen und ihre Anwendungen

Hochtemperaturöfen sind keine Einheitslösung. Ihr Design ist oft auf einen bestimmten Prozess oder ein bestimmtes Material zugeschnitten.

Kammer- oder Kastenöfen

Dies ist ein gängiges Design mit einer Fronttür und einer rechteckigen Kammer. Es ist ein vielseitiges Arbeitstier für die allgemeine Wärmebehandlung, das Glühen und Materialtests in Forschungsumgebungen oder kleinen Produktionsstätten.

Rohröfen

Ein Hochtemperatur-Rohrofen verfügt über eine zylindrische Kammer, typischerweise aus Quarz oder Keramik. Materialien werden zur Verarbeitung in dieses Rohr gelegt.

Dieses Design ist ideal für Experimente, die eine kontrollierte Atmosphäre erfordern, da Gase durch das Rohr geleitet werden können, um eine inerte, oxidierende oder reduzierende Umgebung zu schaffen.

Vakuumöfen

Diese hochspezialisierte Variante ist dafür ausgelegt, Materialien in einem Vakuum oder einer streng kontrollierten, Hochdruckgasumgebung zu erhitzen.

Sie ist unerlässlich für Prozesse wie Vakuumsinterung, Löten und Gasabschrecken empfindlicher Materialien, einschließlich Titanlegierungen, Hochtemperatur-Superlegierungen und bestimmter magnetischer Materialien, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsstark, sind diese Öfen mit spezifischen Betriebsüberlegungen verbunden, die kritisch zu verstehen sind.

Höherer Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen von 1400°C oder mehr erfordert im Vergleich zu Standardöfen eine erhebliche Menge an elektrischer Energie. Dies führt zu höheren Betriebskosten.

Materialgrenzen und Verschleiß

Die Komponenten selbst, von den Heizelementen bis zur Kammerisolierung, arbeiten nahe an ihren absoluten Grenzen. Es handelt sich um Verschleißteile, die sich im Laufe der Zeit abnutzen und regelmäßig ausgetauscht werden müssen.

Längere Verarbeitungszyklen

Aufgrund der extremen Temperaturen und der Masse der Isoliermaterialien haben Hochtemperaturöfen oft viel langsamere Aufheiz- und Abkühlraten. Dies kann den Durchsatz in einer Produktionsumgebung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem Prozess, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuer Materialien liegt: Ein vielseitiger Kasten- oder Rohrofen mit präziser Temperaturregelung bietet die für Experimente erforderliche Flexibilität.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Fertigung wie Löten oder Sintern liegt: Ein spezialisierter Hochtemperatur-Vakuumofen ist unerlässlich, um die Materialintegrität und Prozessreinheit zu gewährleisten.

- Wenn Ihre Arbeit die Wärmebehandlung von Standardstählen oder Keramiken unter 1200°C umfasst: Ein konventioneller Labor- oder Industrieofen ist effizienter, kostengünstiger und wahrscheinlich besser geeignet.

Letztendlich geht es bei der Ofenwahl darum, die Fähigkeiten des Werkzeugs präzise auf Ihre spezifischen thermischen Verarbeitungsanforderungen abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Hochtemperaturofen |

|---|---|---|

| Typische maximale Temperatur | Bis zu 1200°C | 1400°C bis 1800°C+ |

| Heizelemente | Kanthal, Nickel-Chrom | MoSi₂, Siliziumkarbid |

| Häufige Anwendungen | Glühen, Anlassen | Sintern, CVD, Verarbeitung von Hochleistungskeramiken |

| Atmosphärenkontrolle | Grundlegend | Fortgeschritten (Vakuum, Inertgas) |

Bereit, Ihre anspruchsvollsten thermischen Verarbeitungsherausforderungen anzugehen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für verschiedene Labore anzubieten. Ob Ihre Arbeit fortschrittliche Keramiken, Superlegierungen oder Verbundwerkstoffe umfasst, unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh- und spezialisierter Vakuum- & Atmosphärenöfen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Ziele entwickeln können.

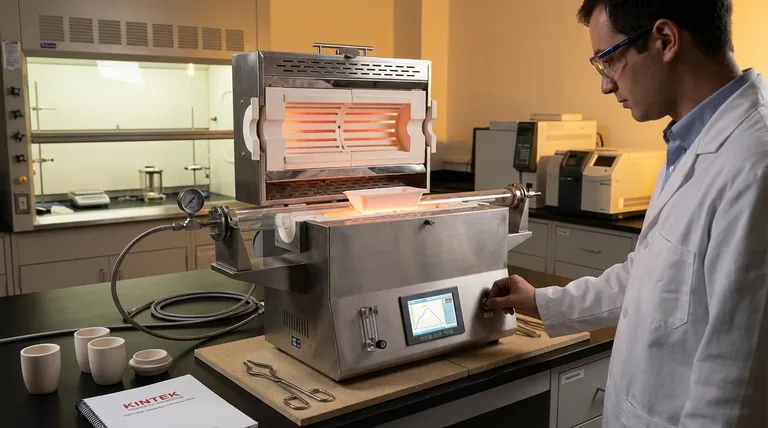

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung