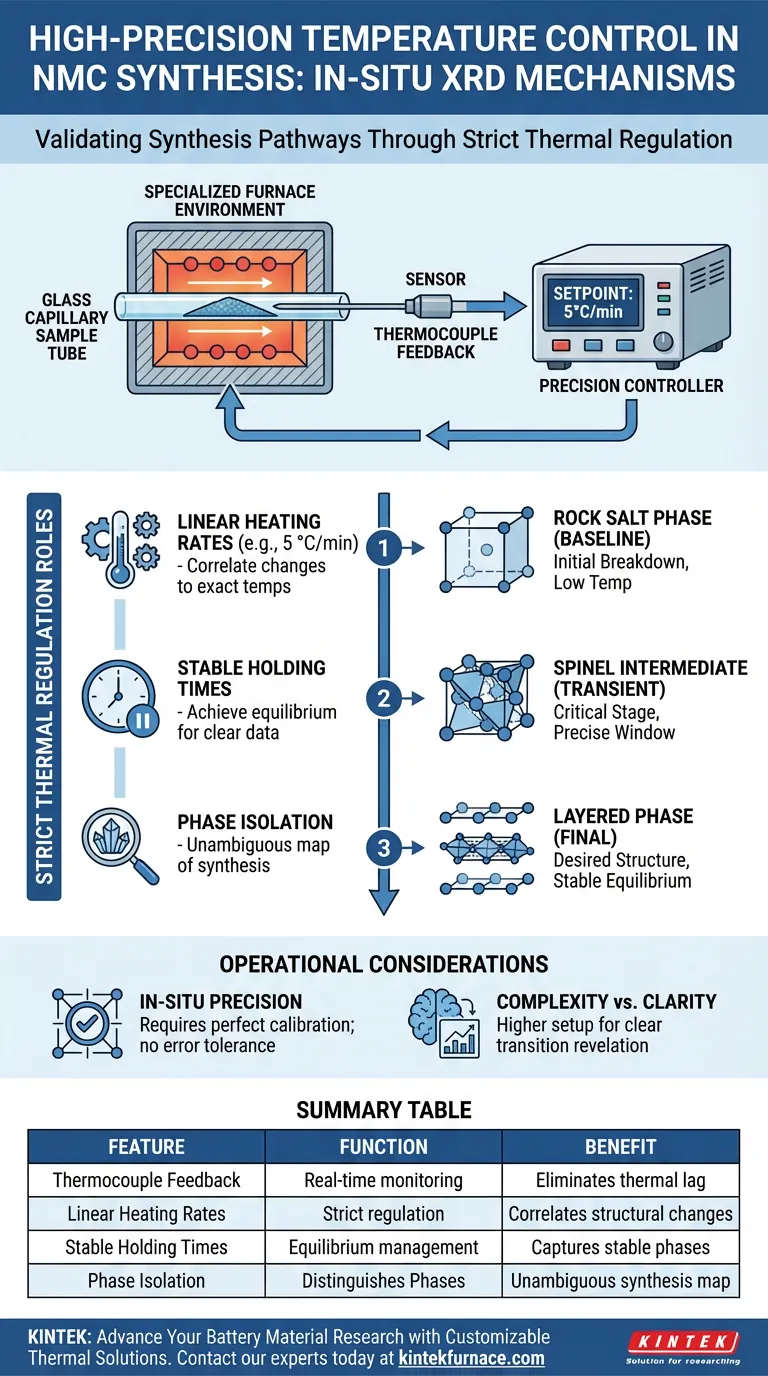

Eine hochpräzise Temperaturregelung ist der entscheidende Faktor für die Validierung der Synthesemuster von Nickel-Mangan-Kobalt (NMC)-Kathodenmaterialien. Durch die Integration von Thermoelement-Feedback in In-Situ-Heiz-Röntgenbeugungs- (XRD) Setups können Forscher Heizraten und Haltezeiten streng regulieren, um die genauen Momente zu bestimmen, in denen strukturelle Umwandlungen in einer Probenkapillare auftreten.

Durch die Durchsetzung strenger thermischer Parameter ermöglicht dieses System die präzise Isolierung kritischer Phasenübergänge – insbesondere der Übergänge zwischen Felsalz-, Spinell- und Schichtphasen – und liefert eine eindeutige Abbildung des trockenen Synthesepfads.

Die Rolle einer strengen thermischen Regulierung

Integration von Thermoelement-Feedback

Der Kern dieses Systems liegt in der Verwendung von Thermoelement-Feedback-Schleifen. Diese Technologie überwacht kontinuierlich die Probenumgebung, um sicherzustellen, dass die tatsächliche Temperatur dem programmierten Sollwert entspricht. Sie eliminiert das Rätselraten, das oft mit thermischer Trägheit bei Hochtemperaturversuchen verbunden ist.

Kontrolle der Heizraten

Eine präzise Steuerung ermöglicht die strenge Regulierung spezifischer Heizraten, wie z. B. 5 °C/min. Die Aufrechterhaltung einer konstanten Rampenrate ist unerlässlich, um zwischen kinetischen Ereignissen und thermodynamischer Stabilität zu unterscheiden. Ohne diese Linearität können Forscher spezifische strukturelle Änderungen nicht genau bestimmten Temperaturpunkten zuordnen.

Verwaltung von Haltezeiten

Über die Rampe hinaus verwaltet das System die Haltezeiten für Proben, die sich in der Kapillare befinden. Stabile Halteperioden ermöglichen es dem Material, bei bestimmten Temperaturen ein Gleichgewicht zu erreichen. Dies stellt sicher, dass die erfassten Beugungsdaten einen abgeschlossenen Phasenübergang und keinen transienten Zustand darstellen.

Abbildung des NMC-Synthesepfads

Nachweis der Felsalzphase

Der Hauptwert dieser Präzision ist die Fähigkeit, das Auftreten der Felsalzphase zu erfassen. Durch die Fixierung der Temperatur, bei der diese Phase auftritt, legen Forscher die Basislinie für die Synthesereaktion fest. Diese Phase repräsentiert oft den anfänglichen Abbau von Vorläufern.

Beobachtung des Spinell-Zwischenprodukts

Der vielleicht wichtigste Beitrag ist die Identifizierung der Spinell-Zwischenphase. Diese transiente Phase kann leicht übersehen werden, wenn die Temperatur überschritten wird oder schwankt. Eine präzise Steuerung verlangsamt das Beobachtungsfenster und ermöglicht es der XRD, die deutliche Kristallstruktur des Zwischenprodukts aufzuzeichnen, bevor es sich weiter umwandelt.

Bestätigung der Schichtphase

Schließlich validiert das System die Bildung der gewünschten Schichtphase. Eine genaue Temperaturkontrolle stellt sicher, dass das Material ausreichend thermische Energie erhalten hat, um sich korrekt zu ordnen, ohne sich zu zersetzen. Dies bestätigt den erfolgreichen Abschluss des trockenen Synthesepfads.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit von "In-Situ"-Präzision

Obwohl leistungsfähig, ist diese Methode stark auf die strikte Regulierung der Umgebung in einer kleinen Kapillare angewiesen. Der Kompromiss besteht darin, dass das System perfekt kalibriert sein muss; jeder Fehler im Thermoelement-Feedback kann zu einer Fehlinterpretation der Phasenübergangstemperatur führen.

Komplexität vs. Klarheit

Das Erreichen dieses Präzisionsgrades erhöht die Komplexität des experimentellen Aufbaus im Vergleich zu Ex-situ-Methoden. Die "klare Offenbarung" von Übergangspfaden ist jedoch ohne sie unmöglich. Forscher müssen die höheren Anforderungen an den Aufbau akzeptieren, um Einblick in die dynamische Entwicklung des Materials zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die hochpräzise Temperaturregelung in Ihrer NMC-Forschung effektiv zu nutzen:

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Reaktionskinetik liegt: Priorisieren Sie die strenge Regulierung der Heizraten (z. B. 5 °C/min), um zu beobachten, wie schnell sich Phasen umwandeln.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung von Zwischenstrukturen liegt: Konzentrieren Sie sich auf die Optimierung der Haltezeiten an vorhergesagten Übergangspunkten, um hochwertige Beugungsdaten der Spinell-Zwischenphase zu erfassen.

Dieses System verwandelt Temperatur von einer einfachen Variablen in ein präzises Analysewerkzeug und verschafft Ihnen vollständige Klarheit über die Bildung von Hochleistungs-Kathodenmaterialien.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der NMC-Synthese | Nutzen für die Forschung |

|---|---|---|

| Thermoelement-Feedback | Echtzeit-Umgebungsüberwachung | Eliminiert thermische Trägheit und Rätselraten |

| Lineare Heizraten | Strikte Regulierung (z. B. 5 °C/min) | Korreliert strukturelle Änderungen mit exakten Temperaturen |

| Stabile Haltezeiten | Gleichgewichtsmanagement in der Kapillare | Erfasst Beugungsdaten stabiler Phasen |

| Phasenisolierung | Unterscheidet Felsalz, Spinell, Schicht | Eindeutige Abbildung des trockenen Synthesepfads |

Fortschrittliche Batteriematerialforschung mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen dem Raten einer Reaktion und dem Erleben eines Durchbruchs. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Wärmelösungen bereitzustellen, die für empfindliche In-Situ-Experimente erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um die strengen Anforderungen Ihres Labors zu erfüllen. Ob Sie NMC-Synthese abbilden oder Materialien der nächsten Generation entwickeln, unsere Hochtemperaturöfen liefern die Stabilität und Genauigkeit, auf die Ihre Daten angewiesen sind.

Bereit, Ihre thermische Präzision zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte maßgeschneiderte Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Svena Yu, J. R. Dahn. In‐Situ Heating X‐Ray Diffraction of LiNi<sub>0.6</sub>Mn<sub>0.3</sub>Co<sub>0.1</sub>O<sub>2</sub> and LiNi<sub>0.7</sub>Mn<sub>0.3</sub>O<sub>2</sub> Made Using the All‐Dry Synthesis Process. DOI: 10.1002/smtd.202500632

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die energiesparenden Vorteile der Verwendung eines SHS-Systems für Wolframkarbid? Energiekosten um bis zu 90 % senken

- Wie schützt ein Gaswegsteuerungssystem die Materialien? Sicherstellung hoher Ausbeuten bei der Batterieschmelze

- Was ist der Zweck der Hochtemperatur-Zugprüfung an TC4-Titanlegierungen? Beherrschung der thermischen Umformgrenzen

- Was sind die Nachteile großer Industrieöfen? Vermeiden Sie kostspielige Ineffizienzen und steigern Sie die Produktivität

- Was ist die Funktion eines Trockenschranks für Ölschiefer-Halbkoks? Präzise Probenstandardisierung erreichen

- Was ist der Hauptzweck des 24-stündigen Nassmahlen von SSBSN-Keramiken? Erreichen atomarer Homogenität

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität