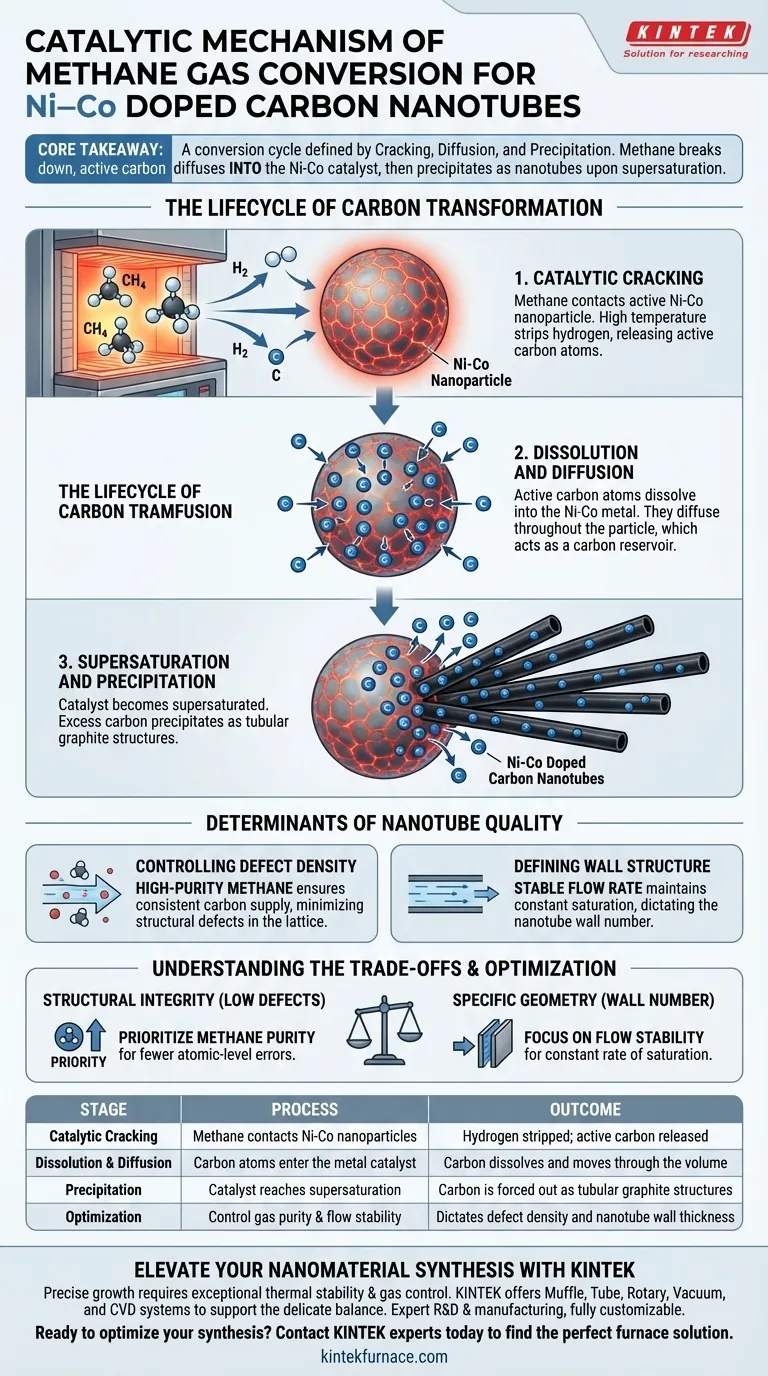

Der katalytische Mechanismus fungiert als Umwandlungszyklus, der durch Cracken, Diffusion und Ausfällung definiert ist. Im Hochtemperaturofen dient Methangas als Kohlenstoff-Ausgangsmaterial, das mit aktiven Nickel-Kobalt (Ni-Co)-Nanopartikeln in Kontakt kommt. Dieser Kontakt löst eine Reaktion aus, bei der das Methan crackt, um Kohlenstoffatome freizusetzen, die sich dann in den Metallkatalysator auflösen, bis sie als feste röhrenförmige Graphitstrukturen ausfallen.

Kernbotschaft Die Synthese von Ni-Co-dotierten Kohlenstoffnanoröhren wird durch einen Lösungs-Ausfällungs-Mechanismus angetrieben. Methan baut sich nicht einfach auf der Oberfläche auf; es wird chemisch zerlegt, damit aktive Kohlenstoffatome *in* den Katalysator diffundieren können, und schließlich als Nanoröhren herausgedrückt werden, sobald das Metall übersättigt ist.

Der Lebenszyklus der Kohlenstofftransformation

Die Umwandlung von Methan in Kohlenstoffnanoröhren erfolgt nicht augenblicklich. Sie folgt einer bestimmten Abfolge von atomaren Ereignissen, die durch die Wechselwirkung zwischen dem Gas und dem Ni-Co-Katalysator bestimmt werden.

Katalytisches Cracken

Der Prozess beginnt, wenn Methangas mit der Oberfläche der aktiven Ni-Co-Nanopartikel in Kontakt kommt.

Die hohe Temperatur und die katalytischen Eigenschaften des Metalls bewirken, dass die Methanmoleküle zerfallen. Dieser "Cracken"-Prozess reißt den Wasserstoff ab und setzt aktive Kohlenstoffatome frei, die für die Synthese bereit sind.

Auflösung und Diffusion

Nach der Freisetzung bilden die Kohlenstoffatome nicht sofort eine Struktur. Stattdessen lösen sie sich in den Ni-Co-Metallpartikeln auf.

Angetrieben durch den Konzentrationsgradienten diffundieren diese Atome durch das Volumen des Nanopartikels. Das Metall wirkt als Reservoir und nimmt Kohlenstoff auf, ähnlich wie Wasser Salz aufnimmt.

Übersättigung und Ausfällung

Das Metallpartikel erreicht schließlich einen Wendepunkt, der als Übersättigung bekannt ist.

In diesem Stadium kann der Katalysator den gelösten Kohlenstoff nicht mehr aufnehmen. Der überschüssige Kohlenstoff wird aus dem Metall herausgedrückt und fällt als röhrenförmige Graphitstrukturen – die Kohlenstoffnanoröhren – aus.

Bestimmungsfaktoren für die Qualität der Nanoröhren

Die physikalischen Eigenschaften der entstehenden Nanoröhren sind nicht zufällig. Sie werden direkt durch die Stabilität und Qualität des Methangas-Inputs gesteuert.

Kontrolle der Defektdichte

Die Reinheit des Methans ist die wichtigste Variable, die die strukturelle Integrität der Nanoröhre beeinflusst.

Hochreines Methan gewährleistet eine gleichmäßige Versorgung mit Kohlenstoffatomen ohne Verunreinigungen. Schwankungen in der Reinheit korrelieren direkt mit der Defektdichte im endgültigen Kohlenstoffgitter.

Definition der Wandstruktur

Die Anzahl der Wände in der Nanoröhre (z. B. einwandig vs. mehrwandig) wird durch die Zufuhr des Gases beeinflusst.

Die Fließstabilität ist hier entscheidend. Eine stabile Durchflussrate hält eine gleichmäßige Kohlenstoff sättigung im Katalysator aufrecht, was die resultierende Wandanzahl der Nanoröhren bestimmt.

Verständnis der Kompromisse

Obwohl der Mechanismus einfach ist, erfordert die Erzielung einer qualitativ hochwertigen Synthese ein ausgewogenes Verhältnis empfindlicher Prozessvariablen.

Das Sättigungsgleichgewicht

Der Prozess beruht vollständig darauf, dass das Ni-Co-Partikel Übersättigung erreicht.

Wenn die Kohlenstoffzufuhr zu gering ist (aufgrund eines geringen Durchflusses), kann die Ausfällung ins Stocken geraten. Umgekehrt können Inkonsistenzen in der Zufuhr die gleichmäßige Ausfällung stören, die für gleichmäßige röhrenförmige Strukturen erforderlich ist.

Empfindlichkeit gegenüber der Qualität des Ausgangsmaterials

Der Mechanismus ist sehr empfindlich gegenüber den Inputs. Da der Katalysator Kohlenstoffatome aufnehmen und extrudieren muss, können Verunreinigungen im Methan den Diffusionsprozess stören.

Diese Empfindlichkeit bedeutet, dass Reinheit und Fließstabilität nicht nur operative Details sind – sie sind die bestimmenden Faktoren für die endgültige Güte des Materials.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von Ni-Co-dotierten Kohlenstoffnanoröhren zu optimieren, müssen Sie Ihre Inputs auf die spezifische strukturelle Eigenschaft abstimmen, die Sie priorisieren möchten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität (geringe Defekte) liegt: Priorisieren Sie die Reinheit Ihrer Methanquelle, um Fehler auf atomarer Ebene im Kohlenstoffgitter zu minimieren.

- Wenn Ihr Hauptaugenmerk auf spezifischer Geometrie (Wandanzahl) liegt: Konzentrieren Sie sich auf die Fließstabilität des Gases, um eine konstante Sättigungs- und Ausfällungsrate zu gewährleisten.

Durch die strenge Kontrolle der Reinheit und des Flusses von Methan steuern Sie die Diffusionsrate im Katalysator und bestimmen die Qualität der endgültigen Nanoröhre.

Zusammenfassungstabelle:

| Stufe | Prozess | Ergebnis |

|---|---|---|

| Katalytisches Cracken | Methan kontaktiert Ni-Co-Nanopartikel | Wasserstoff wird abgespalten; aktive Kohlenstoffatome werden freigesetzt |

| Auflösung & Diffusion | Kohlenstoffatome treten in den Metallkatalysator ein | Kohlenstoff löst sich auf und bewegt sich durch das Nanopartikelvolumen |

| Ausfällung | Katalysator erreicht Übersättigung | Kohlenstoff wird als röhrenförmige Graphitstrukturen herausgedrückt |

| Optimierung | Kontrolle der Gasreinheit & Fließstabilität | Bestimmt Defektdichte und Wandstärke der Nanoröhren |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzises Wachstum von Kohlenstoffnanoröhren erfordert außergewöhnliche thermische Stabilität und Gasregelung. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, das empfindliche Gleichgewicht von Methan-Cracken und Kohlenstoff-Ausfällung zu unterstützen.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Gewährleisten Sie eine gleichmäßige Sättigung und überlegene strukturelle Integrität für Ihre Ni-Co-dotierten Nanoröhren.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Mechanismen erzeugen Wärme beim Induktionserwärmen? Entdecken Sie die Wissenschaft der effizienten Materialbearbeitung

- Was sind die typischen Anwendungen für Trockenöfen? Wesentliche Einsatzgebiete in Labor und Industrie

- Was ist der Zweck der Ozon (O3)-Behandlung nach der AS-ALD von Al2O3? Erhöhung der Filmreinheit und -dichte

- Was ist der Zweck der Verwendung verallgemeinerter Erhaltungsgleichungen? | Experte 3D instationäre Ofenmodellierung

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Wie beeinflussen Hochtemperatur-Ofenprozesse die Mikromorphologie von Kohlenstoff-Nanofasern? Präzise Strukturkontrolle meistern

- Warum ist ein Vakuumversiegelungsprozess für die Synthese von TaAs2-Einkristallen notwendig? Gewährleistung der Reinheit im CVT-Verfahren