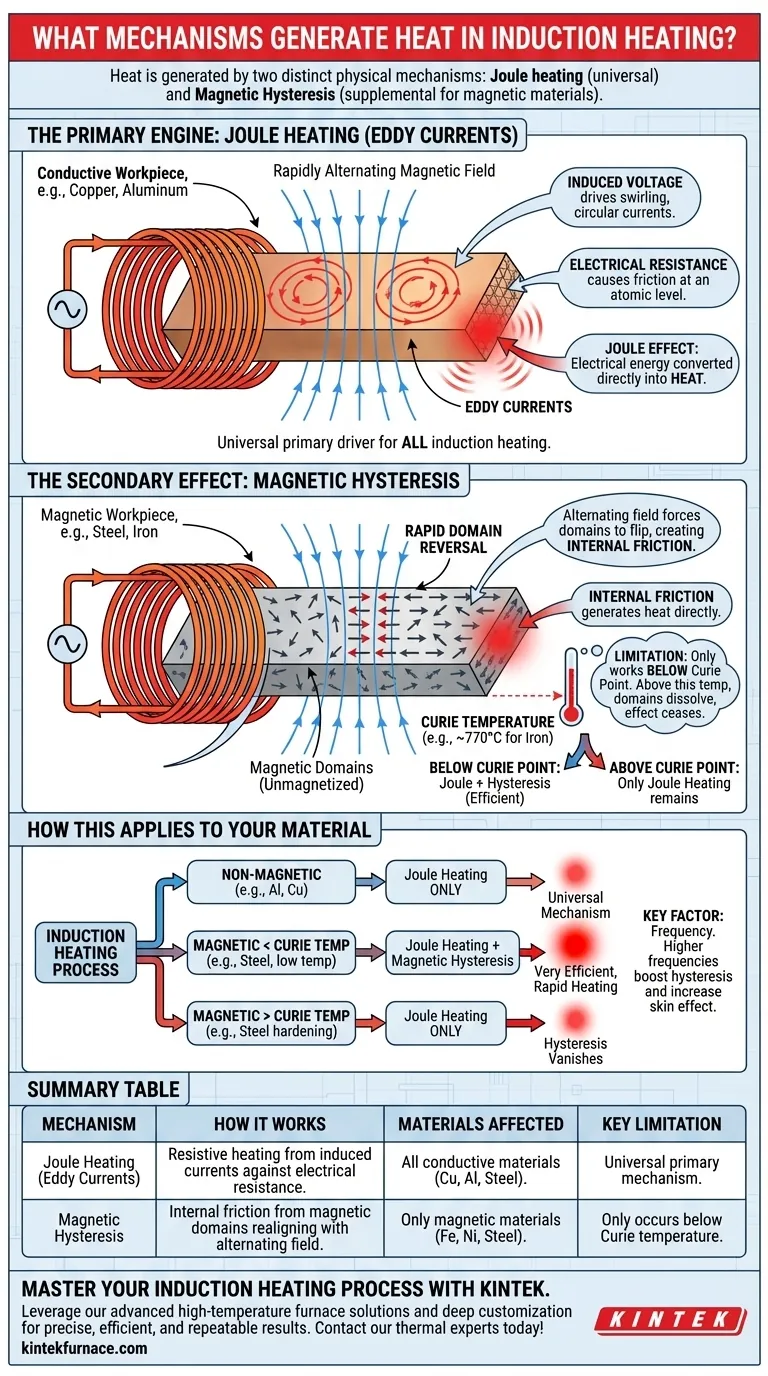

Beim Induktionserwärmen wird Wärme in einem Material durch zwei unterschiedliche physikalische Mechanismen erzeugt: Joulesche Wärme, verursacht durch induzierte elektrische Ströme, und magnetische Hysterese-Verluste in magnetischen Materialien. Die Joulesche Wärme ist der universelle und primäre Treiber, während die Hysterese einen ergänzenden Erwärmungseffekt liefert, der nur unter bestimmten Bedingungen in spezifischen Materialien auftritt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass jede Induktionserwärmung auf der Jouleschen Wärme aus Wirbelströmen beruht. Die magnetische Hysterese ist ein zusätzlicher, sekundärer Effekt, der die Erwärmung beschleunigt, aber nur in magnetischen Metallen unterhalb eines bestimmten Temperaturschwellenwerts auftritt.

Der primäre Motor: Joulesche Wärme (Wirbelströme)

Der grundlegende Mechanismus für jegliche Induktionserwärmung ist die Joulesche Wärme, auch bekannt als Widerstandserwärmung. Dieser Prozess ist identisch damit, wie eine einfache Herdplatte heiß wird, aber die Ströme werden ohne jeglichen physischen Kontakt induziert.

Wie Wirbelströme entstehen

Eine Spule eines Induktionserhitzers erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Werkstück (wie ein Metallstück) in dieses Feld gebracht wird, induziert der sich ändernde magnetische Fluss gemäß dem Faradayschen Induktionsgesetz eine Spannung im Teil.

Von der Spannung zum Strom

Diese induzierte Spannung treibt wirbelnde, kreisförmige Ströme im Material an. Diese werden als Wirbelströme bezeichnet, benannt nach ihrer Ähnlichkeit mit Strudeln oder Wirbeln in einer Flüssigkeit.

Die Rolle des Widerstands

Während diese Wirbelströme durch das Werkstück fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand gegen den Elektronenfluss verursacht Reibung auf atomarer Ebene und wandelt elektrische Energie direkt in Wärme um. Diese Umwandlung ist der Joule-Effekt.

Der sekundäre Effekt: Magnetische Hysterese

Für eine bestimmte Untergruppe von Materialien – nämlich magnetische Metalle wie Eisen, Nickel und bestimmte Stähle – kommt ein zweiter Erwärmungsmechanismus ins Spiel.

Was sind magnetische Domänen?

Magnetische Materialien bestehen aus unzähligen mikroskopischen Bereichen, den sogenannten magnetischen Domänen, die jeweils wie ein winziger Permanentmagnet wirken. In einem unmagnetisierten Zustand sind diese Domänen zufällig ausgerichtet und heben sich gegenseitig auf.

Die Reibung der Umkehrung

Wenn das wechselnde Magnetfeld der Induktionsspule in das Material eindringt, zwingt es diese magnetischen Domänen, sich schnell an die sich ändernde Polarität des Feldes auszurichten und neu auszurichten. Dieses ständige, hochfrequente Umschalten erzeugt eine erhebliche innere Reibung zwischen den Domänen.

Diese innere Reibung erzeugt direkt Wärme. Man kann sich dies vorstellen, indem man eine Büroklammer schnell hin und her biegt; das Metall erwärmt sich aufgrund der inneren Spannung und Reibung, und die Hysterese wirkt nach einem ähnlichen Prinzip auf magnetischer Ebene.

Die Begrenzung durch den Curie-Punkt

Die Hystereseerwärmung hat eine kritische Einschränkung: Sie funktioniert nur unterhalb der Curie-Temperatur des Materials. Oberhalb dieser spezifischen Temperatur (etwa 770 °C oder 1420 °F für Eisen) verliert das Material seine magnetischen Eigenschaften. Die Domänen lösen sich auf, und der Hystereseeffekt hört vollständig auf, sodass nur noch die Joulesche Wärme den Prozess fortsetzt.

Verständnis der Schlüsselfaktoren

Die Effizienz und das Verhalten eines Induktionserwärmungsprozesses hängen davon ab, welcher dieser Mechanismen aktiv und dominant ist.

Joulesche Wärme: Der universelle Beitragende

Die Joulesche Wärme aus Wirbelströmen tritt in jedem elektrisch leitfähigen Material auf, unabhängig davon, ob es magnetisch ist oder nicht. Sie ist der einzige Erwärmungsmechanismus für Materialien wie Kupfer, Aluminium und Messing. Bei magnetischen Materialien, die über ihren Curie-Punkt hinaus erwärmt werden, ist sie ebenfalls der einzige Mechanismus, der wirkt.

Hysterese: Der Tieftemperatur-Assistent

Die Hysterese trägt nur in magnetischen Materialien und nur unterhalb der Curie-Temperatur erheblich zur Wärme bei. Bei diesen Anwendungen wirkt sie als starker Assistent und ermöglicht eine sehr schnelle Anfangserwärmung. Ihr Beitrag verschwindet jedoch, sobald das Material nichtmagnetisch wird.

Der Einfluss der Frequenz

Die Frequenz des wechselnden Magnetfeldes ist ein kritischer Parameter. Höhere Frequenzen erhöhen die Rate der magnetischen Umschaltungen und verstärken so die Hystereseerwärmung. Sie bewirken auch, dass sich die Wirbelströme nahe der Oberfläche des Teils konzentrieren (ein Effekt, der als Skin-Effekt bekannt ist), was die Joulesche Wärme in einem kleineren Bereich fokussieren kann.

Anwendung auf Ihr Material

Ihr Ansatz zur Induktionserwärmung wird vollständig durch die Eigenschaften des Materials bestimmt, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nichtmagnetischer Materialien (wie Aluminium oder Kupfer) liegt: Ihr Prozess wird ausschließlich durch die Joulesche Wärme aus Wirbelströmen gesteuert.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung magnetischer Materialien (wie Stahl) auf niedrigere Temperaturen liegt: Sie profitieren von der kombinierten Kraft der Jouleschen Wärme und der magnetischen Hysterese, was zu einer sehr effizienten Erwärmung führt.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung magnetischer Materialien über ihren Curie-Punkt hinaus liegt (z. B. zum Härten von Stahl): Seien Sie auf eine mögliche Änderung der Erwärmungsrate vorbereitet, da der ergänzende Effekt der Hysterese verschwindet.

Das Verständnis dieser beiden unterschiedlichen, aber sich ergänzenden Mechanismen ist der Schlüssel zur Beherrschung und Optimierung jedes Induktionserwärmungsprozesses.

Zusammenfassungstabelle:

| Mechanismus | Funktionsweise | Betroffene Materialien | Wesentliche Einschränkung |

|---|---|---|---|

| Joulesche Wärme (Wirbelströme) | Widerstandserwärmung durch induzierte Ströme, die gegen den elektrischen Widerstand des Materials fließen. | Alle leitfähigen Materialien (z. B. Kupfer, Aluminium, Stahl). | Universeller Primärmechanismus. |

| Magnetische Hysterese | Innere Reibung durch die Neuausrichtung magnetischer Domänen mit dem Wechselfeld. | Nur magnetische Materialien (z. B. Eisen, Nickel, Stahl). | Tritt nur unterhalb der Curie-Temperatur des Materials auf. |

Beherrschen Sie Ihren Induktionserwärmungsprozess mit KINTEK

Das Verständnis der genauen Mechanismen der Jouleschen Wärme und der magnetischen Hysterese ist der erste Schritt zur Optimierung Ihrer thermischen Verarbeitung. Ob Sie mit nichtmagnetischen Materialien wie Aluminium oder magnetischen Stählen zum Härten arbeiten, die richtige Ausrüstung ist entscheidend für Kontrolle und Effizienz.

KINTEK nutzt herausragende F&E und die eigene Fertigung und bietet diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, präzise, effiziente und reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Thermalexperten, um zu besprechen, wie unsere Lösungen auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung